Per essere diretti, non esiste un unico intervallo di temperatura per la deposizione chimica da fase vapore a bassa pressione (LPCVD). La temperatura del processo è interamente dettata dal materiale specifico che viene depositato, con intervalli comuni che vanno da soli 300°C per alcuni metalli a oltre 800°C per alcuni dielettrici. Questa temperatura è la variabile critica che fornisce l'energia necessaria per avviare le reazioni chimiche sulla superficie del wafer.

Il concetto fondamentale è che la temperatura nella LPCVD non è un'impostazione della macchina, ma un parametro di processo fondamentale. Viene scelta attentamente per attivare il precursore chimico specifico per il film desiderato, controllando direttamente le proprietà del materiale, la velocità di deposizione e la qualità finale.

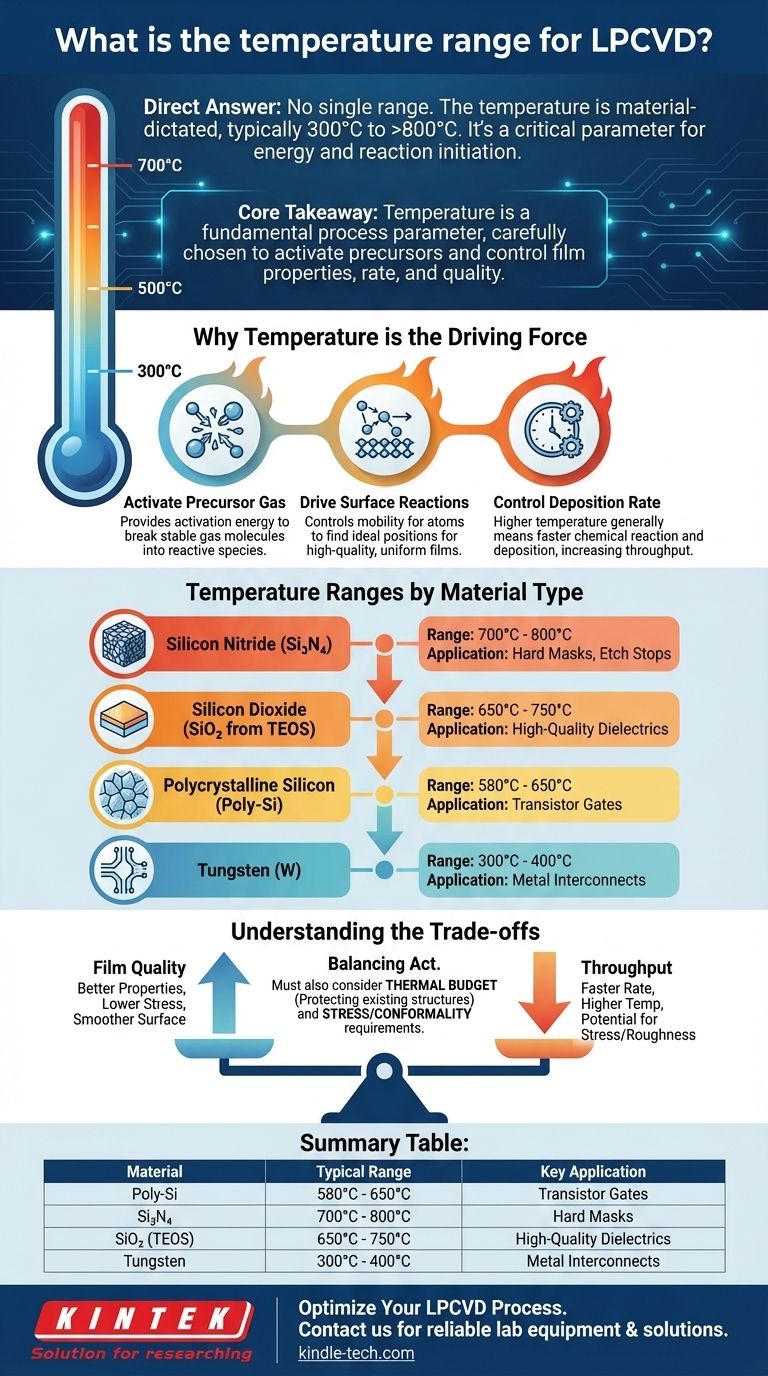

Perché la temperatura è la forza trainante nella LPCVD

La temperatura è il motore principale del processo LPCVD. La sua funzione è fornire energia termica, essenziale per superare le barriere energetiche delle reazioni chimiche necessarie per formare un film solido da un gas.

Attivazione del gas precursore

I gas precursori utilizzati nella LPCVD sono generalmente stabili a temperatura ambiente. Il calore fornisce l'energia di attivazione necessaria per scomporre queste molecole di gas in specie più reattive che possono quindi partecipare alla formazione del film.

Guida delle reazioni superficiali

Una volta che le specie reattive sono vicine al substrato, la temperatura ne controlla la mobilità sulla superficie. Un'energia termica sufficiente consente agli atomi di trovare le loro posizioni ideali nel reticolo cristallino, portando a un film di alta qualità, uniforme e denso.

Controllo della velocità di deposizione

La velocità di deposizione dipende fortemente dalla temperatura. Nella maggior parte dei casi, una temperatura più alta porta a una reazione chimica più rapida e quindi a una velocità di deposizione più rapida, il che aumenta la produttività manifatturiera.

Intervalli di temperatura per tipo di materiale

La temperatura richiesta è un'impronta digitale della specifica reazione chimica. Di seguito sono riportati gli intervalli di temperatura tipici per alcuni dei materiali più comuni depositati tramite LPCVD nella produzione di semiconduttori.

Silicio Policristallino (Poly-Si)

La deposizione di polisilicio da gas silano (SiH₄) è estremamente sensibile alla temperatura. L'intervallo tipico è 580°C - 650°C. Al di sotto di questo intervallo, il film diventa amorfo; al di sopra, il film può diventare troppo ruvido con scarsa uniformità.

Nitruro di Silicio (Si₃N₄)

Il nitruro di silicio stechiometrico standard è un dielettrico duro e denso. Viene tipicamente depositato a 700°C - 800°C utilizzando diclorosilano e ammoniaca. Una variante "a basso stress", ricca di silicio, può essere depositata a temperature leggermente più elevate.

Biossido di Silicio (SiO₂)

Il biossido di silicio di alta qualità depositato da un precursore TEOS viene tipicamente eseguito nell'intervallo 650°C - 750°C. Una versione a temperatura più bassa, spesso chiamata LTO (Ossido a Bassa Temperatura), viene depositata da silano e ossigeno a circa 400°C - 450°C, ma la sua qualità è generalmente inferiore.

Tungsteno (W)

Essendo un film metallico utilizzato per gli interconnessioni, il tungsteno viene depositato a temperature significativamente più basse. Il processo, che utilizza esafluoruro di tungsteno (WF₆), opera tipicamente nell'intervallo 300°C - 400°C.

Comprendere i compromessi nella selezione della temperatura

La scelta di una temperatura di deposizione è un atto di bilanciamento che coinvolge molteplici fattori in competizione. Un ingegnere deve valutare questi compromessi per ottenere il risultato desiderato per un dispositivo specifico.

Qualità del film rispetto al throughput

Mentre temperature più elevate aumentano la velocità di deposizione (throughput), possono influire negativamente sulle proprietà del film. Ciò può includere l'introduzione di elevate sollecitazioni meccaniche nel film, che possono causare crepe o delaminazione, o la creazione di una morfologia superficiale più ruvida.

Vincoli del budget termico

Questo è forse il vincolo più critico nella moderna fabbricazione di chip. Un wafer potrebbe già avere strutture su di esso, come droganti posizionati con precisione o metalli a basso punto di fusione come l'alluminio. Una successiva fase LPCVD non può superare una temperatura che danneggerebbe queste strutture precedenti. Questo budget termico spesso impone l'uso di processi di deposizione a temperatura più bassa.

Stress e conformità

La temperatura influenza direttamente lo stato di stress finale del film depositato (sia esso di trazione o di compressione). Influisce anche sulla conformità: la capacità del film di rivestire perfettamente la topografia sottostante. Questi devono essere accuratamente sintonizzati per il ruolo specifico del film nel dispositivo.

Fare la scelta giusta per il tuo obiettivo

La temperatura LPCVD ottimale è determinata dal tuo obiettivo finale e dai vincoli di processo esistenti.

- Se la tua attenzione principale sono i dielettrici conformi di alta qualità: Dovrai operare negli intervalli di temperatura più elevati (650°C - 800°C) richiesti per film come SiO₂ basato su TEOS e Si₃N₄ standard.

- Se la tua attenzione principale è la deposizione di gate in polisilicio conduttivo: La stretta finestra di 580°C - 650°C è non negoziabile per ottenere la corretta struttura cristallina e le proprietà elettriche.

- Se sei vincolato da un basso budget termico: Devi selezionare una chimica precursore progettata per la deposizione a bassa temperatura, come LTO (~450°C) o Tungsteno (~350°C), accettando le proprietà associate a tali film.

In definitiva, la selezione della temperatura corretta riguarda la comprensione della chimica fondamentale necessaria per costruire il film specifico richiesto dal tuo dispositivo.

Tabella riassuntiva:

| Materiale | Intervallo di temperatura LPCVD tipico | Applicazione chiave |

|---|---|---|

| Silicio Policristallino (Poly-Si) | 580°C - 650°C | Gate dei Transistor |

| Nitruro di Silicio (Si₃N₄) | 700°C - 800°C | Maschere Dure, Fermate di Incisione |

| Biossido di Silicio (SiO₂ da TEOS) | 650°C - 750°C | Dielettrici di Alta Qualità |

| Tungsteno (W) | 300°C - 400°C | Interconnessioni Metalliche |

Ottimizza il tuo processo LPCVD con KINTEK

Scegliere la temperatura corretta è fondamentale per ottenere le proprietà del film, la velocità di deposizione e le prestazioni del dispositivo desiderate. Sia che la tua priorità siano i dielettrici di alta qualità, la deposizione precisa di polisilicio o il lavoro all'interno di un budget termico ristretto, l'attrezzatura giusta è essenziale.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo affidabili per tutte le tue esigenze di fabbricazione di semiconduttori. La nostra esperienza può aiutarti a selezionare la soluzione LPCVD perfetta per soddisfare i tuoi obiettivi specifici di materiale e processo.

Contattaci oggi stesso per discutere come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono i principali vantaggi della deposizione chimica da vapore (CVD)? Ottenere rivestimenti di precisione per geometrie complesse

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione