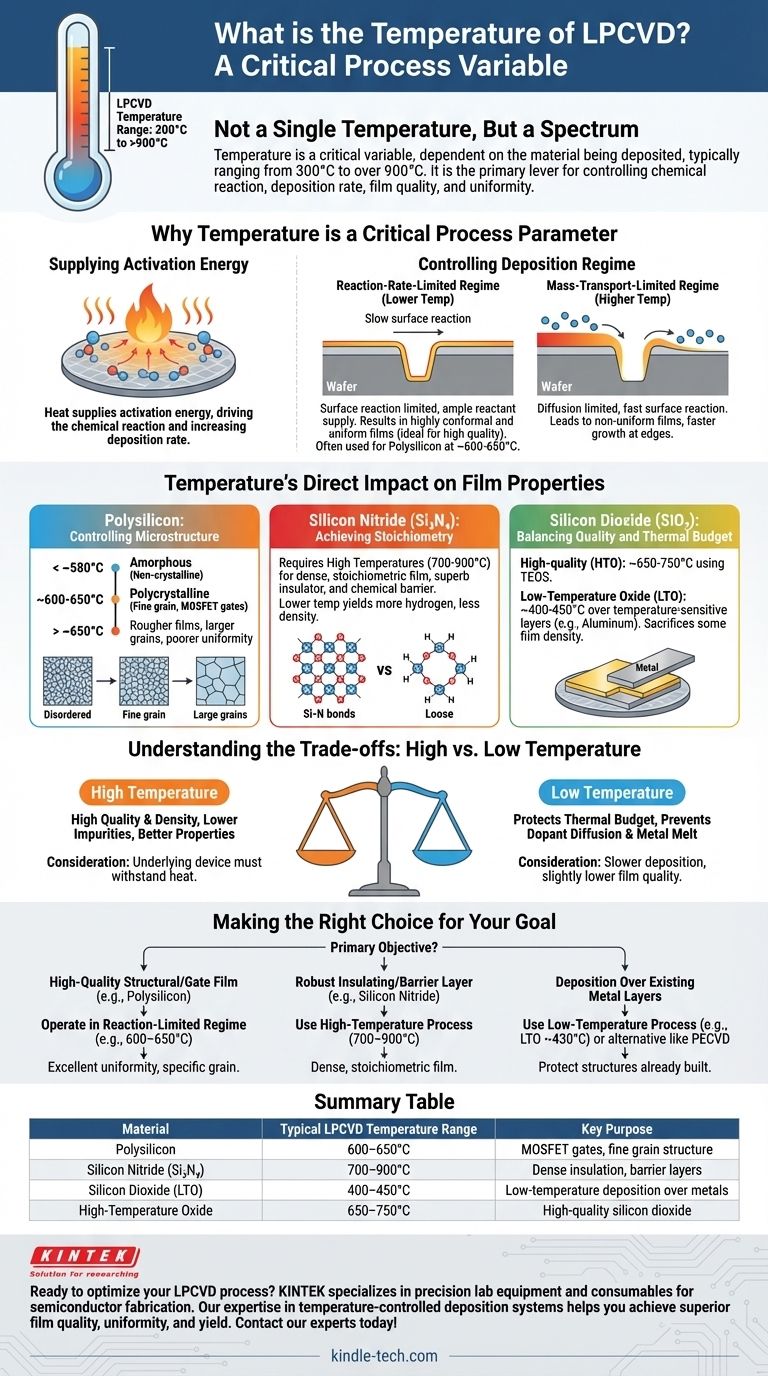

Nella deposizione chimica da fase vapore a bassa pressione (LPCVD), non esiste un'unica temperatura. Al contrario, la temperatura è una variabile di processo critica impostata in un ampio intervallo—tipicamente da 300°C a oltre 900°C—a seconda interamente del materiale specifico che viene depositato. Ad esempio, il polisilicio viene comunemente depositato intorno ai 600-650°C, mentre il nitruro di silicio richiede una temperatura molto più elevata di 700-900°C.

La temperatura nella LPCVD è scelta deliberatamente in base al materiale specifico che viene depositato e alle proprietà desiderate del film. È la leva principale per il controllo della reazione chimica, influenzando direttamente la velocità di deposizione, la qualità del film e l'uniformità sul wafer.

Perché la Temperatura è un Parametro di Processo Critico

Per comprendere veramente la LPCVD, bisogna considerare la temperatura non come una semplice impostazione, ma come il motore che guida l'intero processo di deposizione. Il suo ruolo è fondamentale per la chimica e la fisica della crescita dei film sottili.

Fornire l'Energia di Attivazione

Ogni reazione chimica necessita di una certa quantità di energia per avviarsi, nota come energia di attivazione. Nella LPCVD, questa energia è fornita dal calore.

Aumentare la temperatura fornisce più energia termica alle molecole di gas reagente sulla superficie del wafer, aumentando drasticamente la velocità con cui reagiscono per formare il film solido.

Controllo del Regime di Deposizione

La velocità di deposizione nella LPCVD è governata da uno di due regimi distinti, e la temperatura determina in quale regime ci si trova.

-

Regime limitato dalla velocità di reazione: A temperature più basse, la velocità di deposizione è limitata dalla velocità della reazione chimica stessa. Ci sono molte molecole di reagente disponibili sulla superficie, ma mancano dell'energia termica per reagire rapidamente.

-

Regime limitato dal trasporto di massa: A temperature più elevate, la reazione superficiale è estremamente rapida. La velocità di deposizione è ora limitata dalla rapidità con cui le nuove molecole di gas reagente possono viaggiare (diffondere) attraverso il gas fino alla superficie del wafer.

L'Importanza del Regime Limitato dalla Reazione

Per film di alta qualità, i processi LPCVD sono quasi sempre progettati per operare nel regime limitato dalla velocità di reazione.

Poiché la reazione è il "passo lento", i gas reagenti hanno ampio tempo per diffondersi e rivestire uniformemente tutte le superfici della topografia del wafer. Ciò si traduce in un film altamente conforme e uniforme, che è un vantaggio chiave della LPCVD.

Operare nel regime limitato dal trasporto di massa porta a non uniformità, poiché il film cresce più velocemente dove l'apporto di gas è più abbondante (ad esempio, il bordo del wafer) e più lentamente dove è esaurito.

Impatto Diretto della Temperatura sulle Proprietà del Film

La temperatura scelta determina direttamente le proprietà finali del materiale del film depositato. Materiali diversi hanno requisiti unici.

Polisilicio: Controllo della Microstruttura

Per il polisilicio, la temperatura determina la struttura a grana del film.

- Al di sotto di ~580°C: Il film si deposita come amorfo (non cristallino).

- Tra ~600°C e 650°C: Il film si deposita come policristallino, con una struttura a grana fine ideale per molte applicazioni elettroniche come i gate MOSFET.

- Al di sopra di ~650°C: La reazione superficiale diventa troppo veloce, portando a film più ruvidi con grani più grandi e minore uniformità.

Nitruro di Silicio (Si₃N₄): Raggiungere la Stechiometria

Il nitruro di silicio stechiometrico (un rapporto Si₃N₄ preciso) è un eccellente isolante e barriera chimica.

Ottenere questo film denso e di alta qualità richiede temperature elevate, tipicamente tra 700°C e 900°C. I film di nitruro a temperatura più bassa spesso contengono più idrogeno, rendendoli meno densi e meno efficaci come barriera.

Biossido di Silicio (SiO₂): Bilanciare Qualità e Budget Termico

Il biossido di silicio di alta qualità può essere depositato utilizzando un precursore TEOS a circa 650°C a 750°C.

Tuttavia, se la deposizione deve avvenire su strati sensibili alla temperatura (come l'alluminio), si utilizza un processo di "Ossido a Bassa Temperatura" (LTO). Questo processo viene eseguito a una temperatura molto più bassa di ~400-450°C, sacrificando parte della densità del film per un budget termico inferiore.

Comprendere i Compromessi: Alta vs. Bassa Temperatura

La scelta della temperatura è sempre un equilibrio tra il raggiungimento delle proprietà ideali del film e il rispetto dei limiti del processo di fabbricazione complessivo del dispositivo.

Il Caso delle Alte Temperature

Le temperature più elevate portano generalmente a film con maggiore densità, minori livelli di impurità (come l'idrogeno) e migliori proprietà strutturali o elettriche. Se il dispositivo sottostante può sopportare il calore, una temperatura più alta spesso produce un film di qualità superiore.

La Necessità di Basse Temperature

Il budget termico di un dispositivo è la quantità totale di calore che può sopportare durante la produzione. Le fasi ad alta temperatura possono causare la diffusione di droganti precedentemente impiantati o la fusione degli strati metallici.

Pertanto, le fasi di deposizione successive in un flusso di processo spesso richiedono temperature più basse per proteggere le strutture già costruite sul wafer. Ciò può significare accettare una velocità di deposizione più lenta o una qualità del film leggermente inferiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ottimale della LPCVD è definita dal tuo obiettivo primario.

- Se la tua attenzione principale è un film strutturale o di gate di alta qualità (es. Polisilicio): Operare nel regime limitato dalla reazione strettamente controllato (es. 600-650°C) per garantire un'eccellente uniformità e una specifica struttura a grana.

- Se la tua attenzione principale è uno strato isolante o barriera robusto (es. Nitruro di Silicio): Utilizzare un processo ad alta temperatura (700-900°C) per ottenere un film denso e stechiometrico.

- Se la tua attenzione principale è la deposizione su strati metallici esistenti: È necessario utilizzare un processo dedicato a bassa temperatura (es. LTO a ~430°C) o passare a un metodo alternativo come la CVD potenziata al plasma (PECVD).

Padroneggiare il controllo della temperatura è la chiave per sfruttare appieno la potenza e la precisione del processo LPCVD.

Tabella Riassuntiva:

| Materiale | Intervallo di Temperatura Tipico LPCVD | Scopo Principale |

|---|---|---|

| Polisilicio | 600-650°C | Gate MOSFET, struttura a grana fine |

| Nitruro di Silicio (Si₃N₄) | 700-900°C | Isolamento denso, strati barriera |

| Biossido di Silicio (LTO) | 400-450°C | Deposizione a bassa temperatura su metalli |

| Ossido ad Alta Temperatura | 650-750°C | Biossido di silicio di alta qualità |

Pronto a ottimizzare il tuo processo LPCVD? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per la fabbricazione di semiconduttori. La nostra esperienza nei sistemi di deposizione a temperatura controllata ti aiuta a ottenere qualità del film, uniformità e resa superiori. Sia che tu stia lavorando con polisilicio, nitruro di silicio o ossidi a bassa temperatura, abbiamo le soluzioni per soddisfare le tue specifiche esigenze termiche. Contatta oggi i nostri esperti per discutere come possiamo migliorare le tue capacità di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

Domande frequenti

- Perché i nanotubi di carbonio sono importanti nell'industria? Sbloccare le prestazioni dei materiali di prossima generazione

- Qual è la funzione delle apparecchiature CVD nei rivestimenti modificati al rodio? Raggiungere una profonda diffusione e precisione microstrutturale

- Fino a quale temperatura i nanotubi di carbonio possono resistere all'aria? Comprendere il limite di ossidazione

- Cos'è il metodo del catalizzatore flottante? Una guida alla produzione di CNT ad alto rendimento

- Quali sono i vantaggi della CVD industriale per la borurazione a solido? Controllo del processo superiore e integrità del materiale