Nella sua essenza, la pirolisi è il processo di surriscaldamento dei materiali in un ambiente completamente privo di ossigeno. Non è combustione, ma una decomposizione termochimica che scompone sostanze complesse come biomassa, plastica o pneumatici in componenti più semplici, spesso più preziosi. Questa trasformazione ci permette di convertire ciò che è spesso considerato rifiuto in prodotti utili come combustibile liquido, gas combustibile e un solido ricco di carbonio.

La pirolisi deve essere intesa non come un metodo di smaltimento, ma come una tecnologia di conversione chimica. Applicando calore senza ossigeno, essa decostruisce la struttura chimica di un materiale, trasformandolo in un insieme distinto di prodotti solidi, liquidi e gassosi.

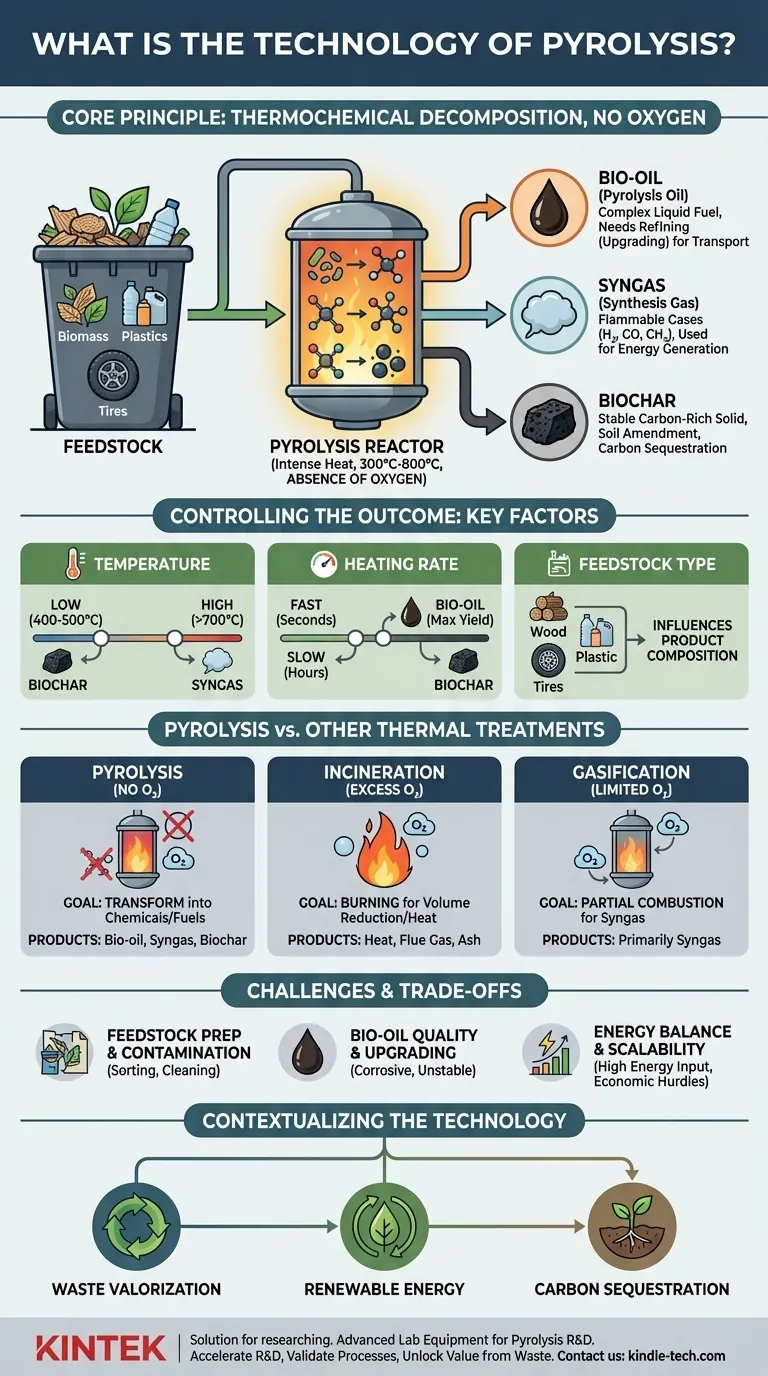

Come funziona la pirolisi: uno sguardo al processo

Per comprendere la tecnologia, è essenziale capirne il principio fondamentale, i prodotti risultanti e i parametri che ne controllano l'esito.

Il principio fondamentale: calore senza ossigeno

La caratteristica distintiva della pirolisi è l'assenza di ossigeno. Quando si riscalda un materiale in presenza di ossigeno, questo combuste, rilasciando la sua energia principalmente sotto forma di calore e luce e lasciando ceneri.

Rimuovendo l'ossigeno e creando un'atmosfera inerte, la pirolisi impedisce la combustione. Invece, il calore intenso (tipicamente variabile tra 300°C e oltre 800°C) rompe i legami chimici all'interno della materia prima, creando una nuova miscela di molecole più piccole.

I tre prodotti principali

La decomposizione della materia prima produce costantemente tre flussi di prodotti distinti, le cui proporzioni possono essere manipolate.

- Bio-olio (Olio di pirolisi): Un liquido scuro e viscoso che è una complessa miscela di composti organici ossigenati. Sebbene abbia un alto contenuto energetico, è spesso acido e instabile, richiedendo tipicamente un'ulteriore raffinazione (upgrading) prima di poter essere utilizzato come carburante per il trasporto.

- Syngas (Gas di sintesi): Una miscela non condensabile di gas infiammabili, principalmente idrogeno (H₂), monossido di carbonio (CO), metano (CH₄) e anidride carbonica (CO₂). Questo gas può essere combusto in loco per fornire energia al processo di pirolisi stesso, oppure purificato e utilizzato in motori o turbine.

- Biochar: Un solido stabile, ricco di carbonio, che è essenzialmente una forma di carbone vegetale. Il biochar è un prodotto prezioso con applicazioni in agricoltura come ammendante del suolo, nei sistemi di filtrazione e come metodo per il sequestro di carbonio a lungo termine.

Fattori chiave che controllano il risultato

Gli ingegneri possono orientare il processo per favorire un prodotto rispetto a un altro controllando diverse variabili chiave.

- Temperatura: Temperature più basse (circa 400-500°C) e un riscaldamento più lento tendono a massimizzare la resa di biochar. Temperature più elevate (sopra i 700°C) favoriscono la produzione di syngas.

- Velocità di riscaldamento: La rapidità con cui viene riscaldata la materia prima è fondamentale. La pirolisi veloce (fast pyrolysis), che comporta un riscaldamento molto rapido per un breve periodo (pochi secondi), è ottimizzata per produrre la massima resa di bio-olio (fino al 75% in peso). La pirolisi lenta (slow pyrolysis), che riscalda il materiale nell'arco di ore, massimizza la resa di biochar.

- Tipo di materia prima: La composizione chimica del materiale in ingresso — che si tratti di legno, rifiuti agricoli, plastica o pneumatici vecchi — influenza direttamente la composizione e la qualità dei prodotti finali.

Pirolisi rispetto ad altri trattamenti termici

Capire cosa non è la pirolisi è importante tanto quanto capire cosa è.

Pirolisi rispetto all'incenerimento

L'incenerimento è combustione. Utilizza un eccesso di ossigeno per bruciare completamente i rifiuti, con l'obiettivo principale di ridurre il volume e recuperare calore. I prodotti principali sono calore, gas di scarico e ceneri.

La pirolisi, al contrario, utilizza zero ossigeno. Il suo obiettivo non è distruggere il materiale, ma trasformarlo in nuovi prodotti chimici (olio, gas, char).

Pirolisi rispetto alla gassificazione

Questa è una distinzione più sottile ma cruciale. La gassificazione utilizza una quantità limitata e controllata di ossigeno o vapore. L'obiettivo è la combustione parziale della materia prima per massimizzare la produzione di syngas.

La pirolisi utilizza zero ossigeno ed è quindi in grado di produrre combustibile liquido (bio-olio) in quantità significative, cosa che la gassificazione generalmente non può fare.

Comprendere i compromessi e le sfide

Sebbene promettente, la pirolisi non è una panacea. È necessaria una visione chiara delle sue sfide per una corretta applicazione.

Preparazione della materia prima e contaminazione

I flussi di rifiuti reali sono raramente puri. Contaminanti come metalli, cloro (da plastiche PVC) e umidità eccessiva possono interrompere il processo, corrodere le apparecchiature e compromettere la qualità dei prodotti finali. Ciò spesso richiede pre-trattamenti e smistamenti costosi ed energivori.

Qualità del bio-olio e upgrading

L'olio di pirolisi non è un sostituto "drop-in" del petrolio greggio. È tipicamente corrosivo, chimicamente instabile e contiene un'alta quantità di ossigeno, che ne abbassa la densità energetica. Renderlo adatto all'uso nei motori convenzionali richiede una raffinazione significativa e costosa, nota come upgrading.

Bilancio energetico e scalabilità

Un impianto di pirolisi richiede un notevole apporto energetico per raggiungere e mantenere le sue alte temperature operative. Il processo è redditizio solo se il valore energetico dei prodotti è superiore all'energia consumata. Portare un reattore da un modello di laboratorio a un impianto industriale in grado di processare tonnellate di materiale al giorno presenta notevoli ostacoli ingegneristici ed economici.

Come contestualizzare la tecnologia di pirolisi

Per applicare queste conoscenze, considera come la pirolisi si allinea al tuo obiettivo specifico.

- Se il tuo obiettivo principale è la valorizzazione dei rifiuti: considera la pirolisi come un potente strumento in un'economia circolare, capace di convertire flussi di rifiuti a basso valore (come plastiche o biomasse non riciclabili) in prodotti chimici di valore superiore.

- Se il tuo obiettivo principale è l'energia rinnovabile: considera la pirolisi come un percorso per creare combustibili liquidi e gassosi dalla biomassa, ma tieni presente che il bilancio energetico e la necessità di upgrading del prodotto sono fattori critici per la sostenibilità economica.

- Se il tuo obiettivo principale è il sequestro del carbonio e la salute del suolo: concentrati specificamente sulla pirolisi lenta, progettata per massimizzare la produzione di biochar, una forma stabile di carbonio che può migliorare i suoli agricoli e intrappolare il carbonio per secoli.

La pirolisi è una tecnologia sofisticata che offre un modo per riciclare chimicamente i materiali, ma la sua implementazione di successo dipende da un'ingegneria attenta, una chiara comprensione della materia prima e un mercato valido per i suoi prodotti unici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Decomposizione termochimica in assenza di ossigeno. |

| Prodotti principali | Bio-olio (combustibile liquido), Syngas (gas combustibile), Biochar (carbonio solido). |

| Variabili chiave | Temperatura, velocità di riscaldamento (pirolisi veloce vs. lenta) e tipo di materia prima. |

| Vantaggio principale | Trasforma i rifiuti in prodotti di valore, abilitando un'economia circolare. |

| Sfida principale | Il bio-olio richiede upgrading; la contaminazione della materia prima e il bilancio energetico sono preoccupazioni. |

Pronto a esplorare soluzioni di pirolisi per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate per la ricerca e lo sviluppo della pirolisi. Sia che tu stia sviluppando nuovi biocarburanti, studiando la valorizzazione dei rifiuti o ottimizzando la produzione di biochar, i nostri sistemi precisi e affidabili sono progettati per soddisfare le tue esigenze specifiche.

Ti aiutiamo a:

- Accelerare la R&S con apparecchiature che consentono un controllo preciso della temperatura e delle velocità di riscaldamento.

- Validare i processi con dati affidabili per scalare la tua tecnologia dal laboratorio all'impianto pilota.

- Sbloccare il valore dai flussi di rifiuti fornendo gli strumenti necessari per una conversione chimica efficiente.

Contattaci oggi stesso per discutere come le nostre apparecchiature da laboratorio per la pirolisi possono supportare i tuoi obiettivi di innovazione. Trasformiamo la tua ricerca in realtà.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Vagli da Laboratorio e Setacciatrici

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Quali sono le fasi di produzione della grafite? Dal coke grezzo al materiale ad alte prestazioni

- A cosa serve il forno a grafite? Per ottenere la lavorazione a temperature estreme per materiali avanzati

- Perché viene utilizzato un forno a elementi riscaldanti in grafite ad alto vuoto per la sinterizzazione di HAp? Ottenere rivestimenti puri e ad alta adesione

- Quali sono gli svantaggi del forno a grafite? Limitazioni chiave e costi operativi

- Qual è lo svantaggio del forno a grafite? Gestione dei rischi di reattività e contaminazione