La sollecitazione è una proprietà intrinseca dei film sottili sputterati, che deriva direttamente dalla natura energetica del processo di deposizione. I film possono presentare sollecitazione di trazione, in cui il film viene tirato, o sollecitazione di compressione, in cui viene spinto insieme. Il tipo e l'entità di questa sollecitazione non sono difetti, ma risultati controllabili determinati dai parametri specifici utilizzati durante la deposizione a sputtering.

La sollecitazione all'interno di un film sputterato è il fattore più importante che ne determina la stabilità meccanica. Comprendere che questa sollecitazione è un risultato diretto e regolabile dei parametri di processo, principalmente la pressione di sputtering, è la chiave per prevenire guasti comuni come crepe, imbarcamento e delaminazione.

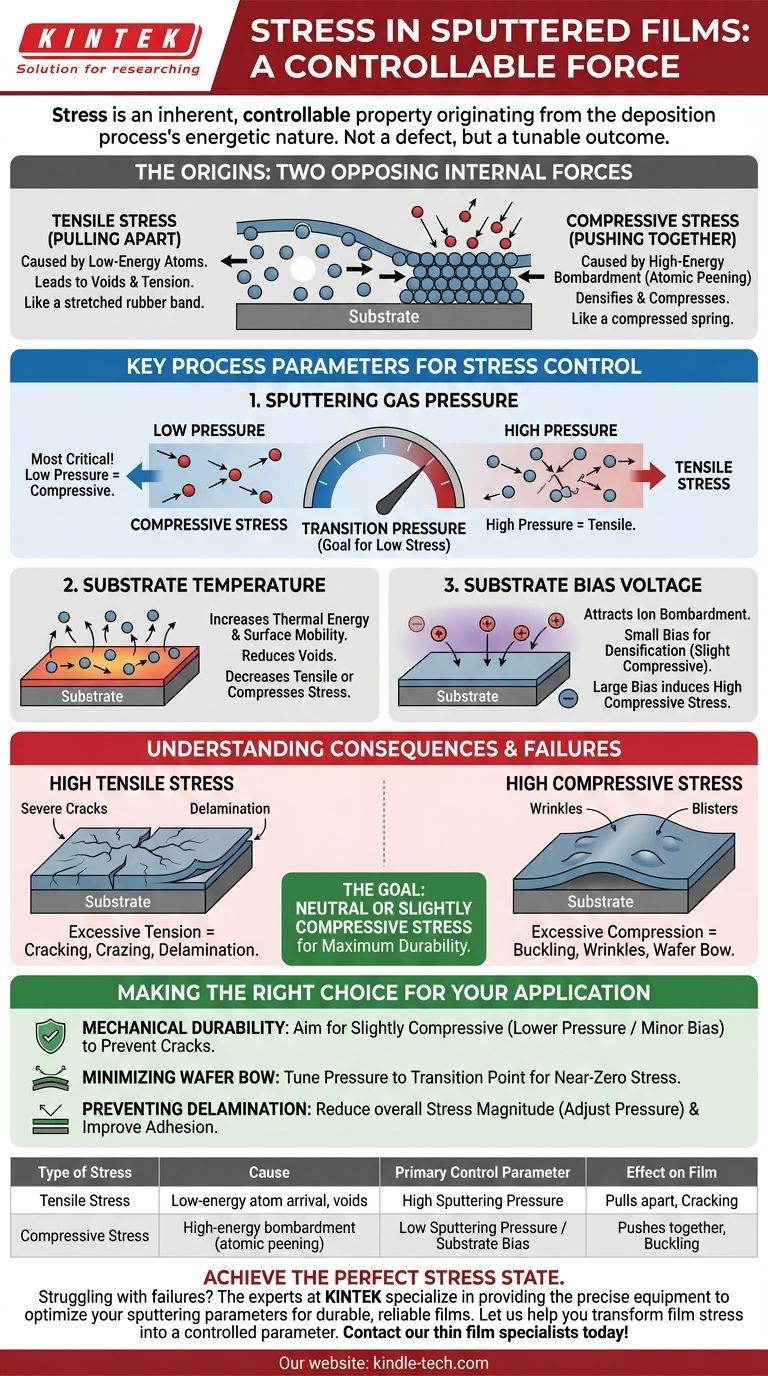

Le Origini della Sollecitazione del Film: Un Racconto di Due Forze

Fondamentalmente, la sollecitazione del film deriva dalla disposizione degli atomi mentre atterrano e formano il film. L'energia che possiedono all'arrivo ne determina questa disposizione, creando una di due forze interne opposte.

Comprendere la Sollecitazione di Trazione (Tirare)

La sollecitazione di trazione si percepisce come un elastico teso. Si verifica quando gli atomi nel film sono, in media, più distanti dalle loro posizioni di equilibrio ideali.

Ciò è tipicamente causato da atomi che arrivano al substrato con bassa energia. Mancano della mobilità necessaria per trovare gli arrangiamenti di impacchettamento più stabili e densi, il che porta a vuoti microscopici all'interno della struttura del film. La naturale attrazione interatomica attraverso questi vuoti tira il film verso l'interno, creando tensione.

Comprendere la Sollecitazione di Compressione (Spingere Insieme)

La sollecitazione di compressione si percepisce come una molla compressa. Si verifica quando gli atomi vengono forzati più vicini tra loro rispetto alla loro spaziatura ideale.

La causa principale è un effetto noto come "martellamento atomico" (atomic peening). Ciò si verifica quando particelle ad alta energia (gli atomi del materiale sputterato o gli atomi di gas neutro provenienti dal plasma) bombardano il film in crescita. Questo bombardamento martella efficacemente gli atomi nella struttura del film, densificandolo e forzando gli atomi in siti interstiziali, creando compressione.

Parametri di Processo Chiave che Controllano la Sollecitazione

La sollecitazione nel tuo film non è un risultato casuale. È un risultato prevedibile delle condizioni di deposizione che scegli. Regolando questi parametri, puoi controllare direttamente lo stato di sollecitazione finale.

Pressione del Gas di Sputtering

La pressione è la manopola di controllo più critica per la sollecitazione. Influenza direttamente l'energia delle particelle che arrivano al tuo substrato.

- Bassa Pressione: Meno atomi di gas nella camera significano meno collisioni. Gli atomi sputterati viaggiano verso il substrato con alta energia, portando al martellamento atomico e alla sollecitazione di compressione.

- Alta Pressione: Più atomi di gas portano a più collisioni. Gli atomi sputterati perdono energia prima di arrivare, con conseguente bassa mobilità superficiale, più vuoti e quindi sollecitazione di trazione.

Esiste una "pressione di transizione" per ogni materiale e sistema in cui la sollecitazione passa da compressiva a tensiva. Operare vicino a questo punto è fondamentale per ottenere film a bassa sollecitazione.

Temperatura del Substrato

Aumentare la temperatura del substrato conferisce agli atomi in arrivo più energia termica.

Questa maggiore mobilità superficiale consente loro di muoversi e stabilirsi in siti reticolari più stabili e a energia inferiore. Questo processo aiuta a ridurre il numero di vuoti, il che diminuisce la sollecitazione di trazione o rilassa parte della tensione dovuta al bombardamento, riducendo la sollecitazione di compressione.

Tensione di Polarizzazione del Substrato (Substrate Bias Voltage)

Applicare una tensione negativa al substrato (o al supporto del substrato) attrae ioni positivi dal plasma.

Ciò aumenta deliberatamente l'energia e la quantità di bombardamento ionico sul film in crescita. Un piccolo bias può essere utilizzato per densificare un film e spostarlo da uno stato di trazione a uno leggermente compressivo. Un bias elevato indurrà una sollecitazione compressiva molto alta.

Comprendere i Compromessi e le Conseguenze

L'entità della sollecitazione, sia essa di trazione o di compressione, è ciò che determina in ultima analisi se un film sopravviverà o fallirà.

Il Problema dell'Elevata Sollecitazione di Trazione

Un'eccessiva sollecitazione di trazione può sopraffare la forza coesiva del film stesso.

Ciò porta direttamente a crepe e fessurazioni (crazing), poiché il film si tira letteralmente a parte. Se la sollecitazione supera la forza di adesione film-substrato, può anche causare delaminazione.

Il Problema dell'Elevata Sollecitazione di Compressione

Un'eccessiva sollecitazione di compressione fa sì che il film si espanda lateralmente oltre le dimensioni del substrato.

Per alleviare questa sollecitazione, il film si inarcherà lontano dal substrato, formando rughe o bolle. Nella produzione di semiconduttori, un'elevata sollecitazione di compressione può causare un significativo incurvamento del wafer (wafer bow), interrompendo i processi successivi come la fotolitografia.

L'Obiettivo: Neutro o Leggermente Compressivo

Per la maggior parte delle applicazioni, l'obiettivo è uno stato di sollecitazione vicino allo zero o leggermente compressivo. Una piccola quantità di sollecitazione compressiva è spesso desiderabile in quanto assicura che il film sia completamente denso e resista attivamente alla formazione di crepe.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo stato di sollecitazione ideale non è universale; dipende interamente dalla tua applicazione finale e dai potenziali modi di guasto.

- Se la tua attenzione principale è la durabilità meccanica e la prevenzione delle crepe: Punta a uno stato di sollecitazione leggermente compressivo sputtering a una pressione di gas inferiore o utilizzando un piccolo bias del substrato per densificare il film.

- Se la tua attenzione principale è minimizzare l'incurvamento del wafer per l'elaborazione successiva: Devi mettere a punto con precisione la pressione di sputtering per operare vicino al punto di transizione tra trazione e compressione per ottenere un valore di sollecitazione prossimo allo zero.

- Se il tuo film si sta delaminando dal substrato: La sollecitazione (sia essa di trazione o di compressione) è troppo elevata per l'adesione esistente. Il tuo primo passo dovrebbe essere ridurre l'entità della sollecitazione regolando la pressione, quindi lavorare per migliorare la pulizia del substrato e gli strati di adesione.

Comprendendo la relazione tra gli input di processo e le forze interne, puoi trasformare la sollecitazione del film da un potenziale punto di guasto a un parametro ingegneristico controllabile.

Tabella Riassuntiva:

| Tipo di Sollecitazione | Causa | Parametro di Controllo Principale | Effetto sul Film |

|---|---|---|---|

| Sollecitazione di Trazione | Arrivo di atomi a bassa energia, che porta a vuoti | Alta Pressione di Sputtering | Tira il film, può causare crepe |

| Sollecitazione di Compressione | Bombardamento ad alta energia (martellamento atomico) | Bassa Pressione di Sputtering / Bias del Substrato | Spinge il film insieme, può causare imbarcamento |

Ottieni lo stato di sollecitazione perfetto per la tua applicazione di film sottili.

Stai riscontrando problemi con crepe del film, delaminazione o incurvamento del wafer? Gli esperti di KINTEK comprendono che il controllo della sollecitazione è la chiave per la stabilità meccanica. Siamo specializzati nel fornire le apparecchiature di laboratorio e i materiali di consumo precisi necessari per ottimizzare i parametri del tuo processo di sputtering, come la pressione e il bias del substrato, consentendoti di produrre film durevoli e affidabili.

Lascia che ti aiutiamo a trasformare la sollecitazione del film da un punto di guasto a un parametro ingegneristico controllato. Contatta oggi stesso i nostri specialisti di film sottili per discutere le tue esigenze applicative specifiche.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i principi del processo CVD? Padroneggiare la deposizione di film sottili ad alta purezza

- Qual è la differenza tra PVD e CVD? Scegliere il metodo di rivestimento giusto per il tuo laboratorio

- Perché è necessario un porta-campioni rotante ad alta precisione per i rivestimenti Al-Zr? Garantire uniformità e precisione

- Cos'è la deposizione chimica da vapore del carburo di silicio? Una guida alla produzione di SiC ad alte prestazioni

- Qual è la differenza principale tra un diamante CVD e uno naturale? Origine, purezza e valore spiegati

- Quali sono i passaggi generali coinvolti nel processo HTCVD? Padronanza della deposizione di film ad alta temperatura

- Come ottimizzano i componenti a palette la qualità dei film sottili in Vertical HPS-CVD? Ottenere un controllo superiore dello strato

- Qual è la funzione di un reattore CVD ad alta temperatura nel rivestimento TiN/TiC? Ottimizzare la durata e la durezza degli utensili