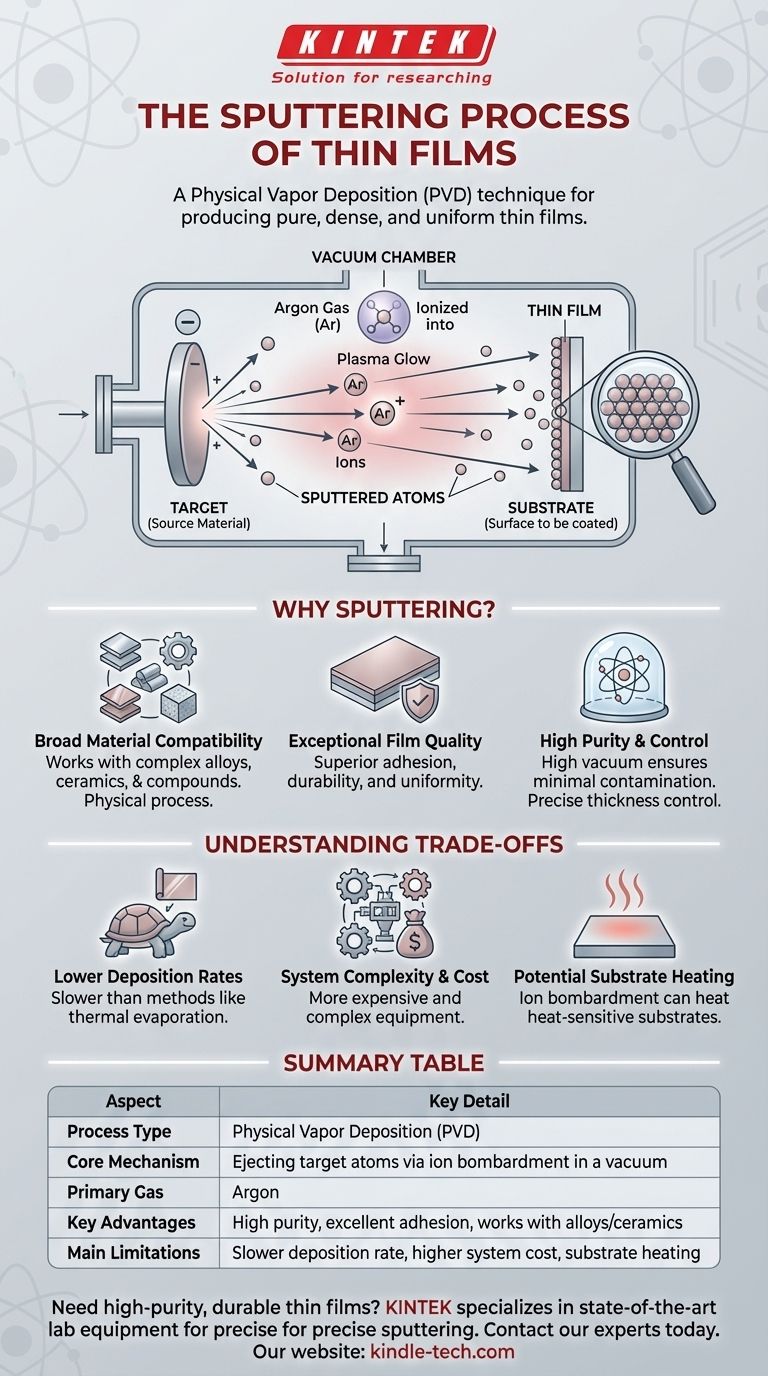

In termini più semplici, lo sputtering è un processo fisico utilizzato per depositare uno strato eccezionalmente sottile di materiale su una superficie. Funziona espellendo atomi da un materiale sorgente (chiamato "bersaglio") bombardandolo con ioni energizzati all'interno di una camera a vuoto. Questi atomi espulsi viaggiano quindi e rivestono una superficie secondaria (il "substrato"), formando il film sottile.

Lo sputtering è una tecnica di Deposizione Fisica da Vapore (PVD) altamente controllata e versatile. Il suo valore fondamentale risiede nella capacità di produrre film sottili molto puri, densi e uniformi da una vasta gamma di materiali, rendendolo un pilastro della produzione moderna.

Il Meccanismo Fondamentale: Dall'Ione al Film

Per capire lo sputtering, è utile visualizzarlo come una partita microscopica di biliardo atomico. L'intero processo si svolge all'interno di una camera a vuoto sigillata per prevenire la contaminazione.

Fase 1: Creazione dell'Ambiente

Il processo inizia creando un alto vuoto in una camera. Viene quindi introdotta una piccola quantità di gas inerte, tipicamente Argon. Questo gas fornisce i "proiettili" necessari per la fase successiva.

Fase 2: Energizzazione degli Ioni

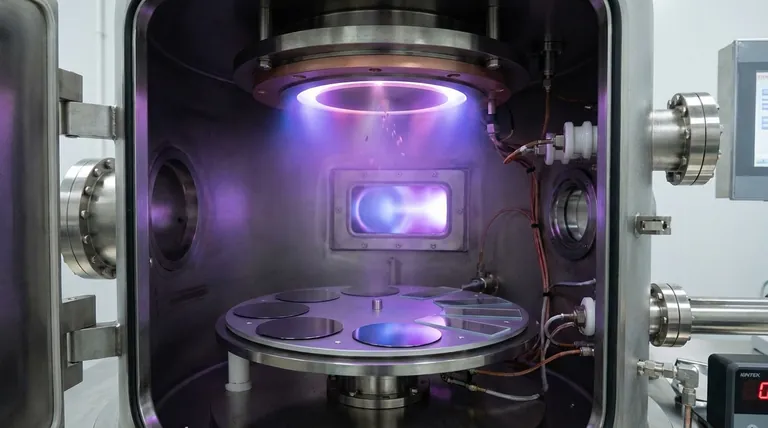

Viene applicato un potente campo elettrico all'interno della camera, che strappa gli elettroni dagli atomi di Argon, trasformandoli in ioni caricati positivamente. Questo crea un plasma, spesso visibile come un bagliore caratteristico.

Fase 3: Bombardamento del Bersaglio

Al materiale sorgente da depositare, noto come bersaglio, viene data una carica negativa. Questo potente potenziale negativo attrae aggressivamente gli ioni Argon caricati positivamente, facendoli accelerare e schiantarsi contro il bersaglio con una forza significativa.

Fase 4: Deposizione sul Substrato

Questa collisione ad alta energia stacca fisicamente gli atomi dal materiale bersaglio, "sputterandoli" via. Questi atomi espulsi viaggiano in linea retta attraverso il vuoto fino a colpire l'oggetto da rivestire — il substrato — dove si condensano e si accumulano, strato dopo strato, per formare un film sottile.

Perché lo Sputtering è una Tecnica Fondamentale

Sebbene esistano diversi metodi per creare film sottili, lo sputtering è eccezionalmente comune grazie ai suoi vantaggi unici in termini di controllo e flessibilità dei materiali.

Ampia Compatibilità dei Materiali

A differenza di alcuni metodi che si basano sulla fusione e sull'evaporazione dei materiali, lo sputtering è un processo fisico. Ciò significa che può essere utilizzato per depositare quasi tutti i materiali, comprese leghe, ceramiche e composti complessi, senza alterarne la composizione chimica.

Eccezionale Qualità del Film

L'energia cinetica degli atomi spruzzati li aiuta a formare un film molto denso e compatto sul substrato. Ciò si traduce in rivestimenti con adesione, durabilità e uniformità superiori rispetto ad altre tecniche.

Elevata Purezza e Controllo

Poiché il processo avviene in alto vuoto, ci sono pochissime molecole estranee che possono contaminare il film. Ciò consente la creazione di rivestimenti estremamente puri. Inoltre, la velocità di deposizione può essere controllata con precisione, consentendo la produzione di film con uno spessore specifico e ripetibile fino al livello atomico.

Comprendere i Compromessi

Nessun singolo processo è perfetto per ogni applicazione. Costruire fiducia richiede il riconoscimento dei limiti di una tecnica.

Velocità di Deposizione Inferiori

Lo sputtering è generalmente un processo più lento rispetto ad altri metodi come l'evaporazione termica. Quando l'obiettivo è depositare un rivestimento molto spesso rapidamente, lo sputtering potrebbe non essere la scelta più efficiente.

Complessità e Costo del Sistema

I sistemi di sputtering, con le loro pompe per alto vuoto, alimentatori ed elettronica di controllo, sono più complessi e costosi rispetto ai metodi di deposizione più semplici.

Potenziale Riscaldamento del Substrato

Il bombardamento costante di atomi e ioni può trasferire una quantità significativa di energia al substrato, causandone il riscaldamento. Questa può essere una sfida quando si rivestono materiali sensibili al calore come alcune plastiche o composti organici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale sono rivestimenti densi e ad alta purezza con forte adesione: Lo sputtering è quasi sempre la scelta superiore, specialmente per materiali complessi come leghe o rivestimenti ottici.

- Se il tuo obiettivo principale è depositare un semplice film metallico nel modo più rapido ed economico possibile: Una tecnica come l'evaporazione termica potrebbe essere un'alternativa più pratica.

- Se il tuo obiettivo principale è rivestire una forma tridimensionale complessa con uno strato uniforme: Un metodo non-line-of-sight come la Deposizione Chimica da Vapore (CVD) potrebbe essere più adatto al compito.

In definitiva, comprendere i principi fondamentali dello sputtering ti permette di selezionare lo strumento giusto per creare materiali ad alte prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Principale | Espulsione di atomi bersaglio tramite bombardamento ionico in vuoto |

| Gas Primario Utilizzato | Argon |

| Vantaggi Chiave | Elevata purezza, eccellente adesione, funziona con leghe/ceramiche |

| Principali Limitazioni | Velocità di deposizione più lenta, costo del sistema più elevato, riscaldamento del substrato |

Hai bisogno di un film sottile ad alta purezza e durevole per il tuo progetto? Lo sputtering è la soluzione ideale per applicazioni esigenti nella produzione di semiconduttori, ottica avanzata e ricerca e sviluppo. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo all'avanguardia per processi di sputtering precisi. La nostra esperienza ti garantisce di ottenere i rivestimenti uniformi e privi di contaminanti che il tuo lavoro richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali

- Lo sputtering è un PVD? Scopri la tecnologia di rivestimento chiave per il tuo laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio