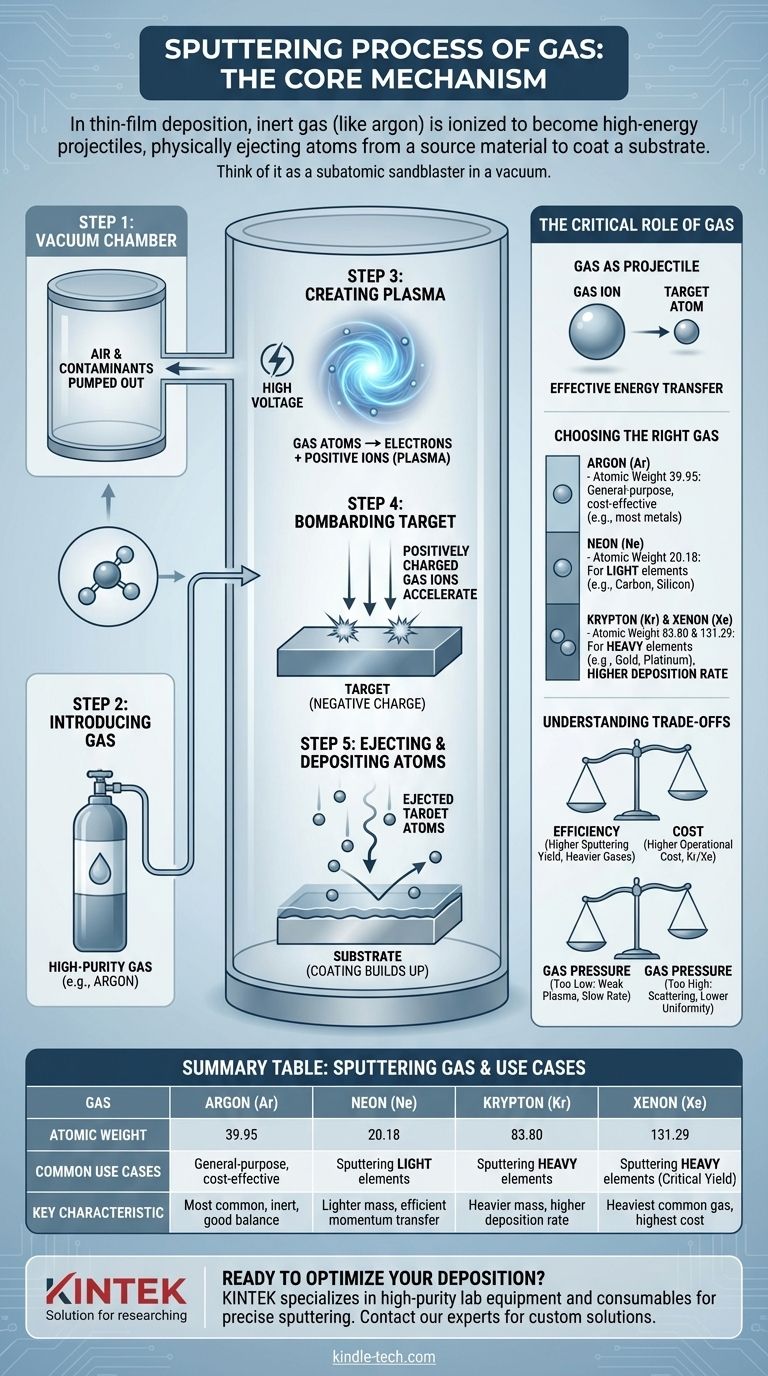

Nel contesto della deposizione di film sottili, il "processo di sputtering del gas" si riferisce al ruolo critico che un gas, tipicamente un gas inerte come l'argon, svolge come agente primario per l'espulsione fisica di atomi da un materiale sorgente. Il gas stesso non è il materiale che viene depositato; piuttosto, viene ionizzato e accelerato per diventare un proiettile ad alta energia che bombarda un bersaglio, staccando gli atomi che formeranno un nuovo rivestimento su un substrato.

Lo sputtering è un processo basato sul vuoto in cui un gas viene trasformato in un plasma. Gli ioni di questo gas agiscono come una sabbiatrice subatomica, staccando particelle dal materiale sorgente (il bersaglio) che poi si depositano come un film sottile altamente uniforme sull'altro oggetto (il substrato).

Il Meccanismo Centrale: Una Ripartizione Passo Passo

Lo sputtering trasferisce fisicamente materiale da una sorgente a una destinazione. Il gas è il mezzo che rende possibile questo trasferimento fisico a livello atomico. L'intero processo avviene all'interno di una camera a vuoto sigillata.

Passaggio 1: Ottenere il Vuoto

Prima che il processo inizi, l'aria e altri contaminanti vengono pompati fuori dalla camera. Ciò è fondamentale perché impedisce alle particelle indesiderate di reagire con il rivestimento e assicura che gli atomi sputterati abbiano un percorso libero verso il substrato.

Passaggio 2: Introduzione del Gas di Sputtering

Una piccola quantità, controllata con precisione, di un gas di elevata purezza viene introdotta nella camera. La scelta più comune è l'Argon perché è chimicamente inerte e relativamente pesante, ma altri gas possono essere utilizzati per applicazioni specifiche.

Passaggio 3: Creazione di un Plasma

Viene applicata un'alta tensione all'interno della camera, creando un forte campo elettrico. Questo campo energizza gli elettroni liberi, che poi collidono con gli atomi di gas. Queste collisioni hanno forza sufficiente per strappare elettroni dagli atomi di gas, creando ioni di gas caricati positivamente e più elettroni liberi. Questo gas surriscaldato e ionizzato è noto come plasma.

Passaggio 4: Bombardamento del Bersaglio

Il materiale sorgente da depositare, noto come bersaglio (target), viene caricato elettricamente in modo negativo. Ciò lo fa attrarre fortemente gli ioni di gas caricati positivamente provenienti dal plasma. Questi ioni accelerano e colpiscono la superficie del bersaglio con una tremenda energia cinetica.

Passaggio 5: Espulsione e Deposizione degli Atomi

Questo bombardamento ad alta energia è un puro trasferimento di momento, come una palla battente che rompe un triangolo di palle da biliardo. L'impatto ha forza sufficiente per dislocare, o "sputterare", singoli atomi dal materiale bersaglio. Questi atomi espulsi viaggiano attraverso il vuoto e atterrano sul substrato, costruendo gradualmente un film sottile atomo per atomo.

Il Ruolo Critico del Gas

La scelta e la condizione del gas di sputtering influenzano direttamente l'efficienza e la qualità del film finale. Non è un componente passivo, ma uno strumento attivo.

Il Gas come Proiettile

Lo scopo fondamentale del gas è diventare uno ione in grado di trasferire momento. L'efficacia di questo trasferimento dipende fortemente dalle masse relative dello ione di gas e dell'atomo bersaglio.

Scegliere il Gas Giusto per il Lavoro

Per il trasferimento di energia più efficiente, il peso atomico del gas di sputtering dovrebbe essere vicino a quello del materiale bersaglio.

- Argon (Ar): La scelta più comune ed economica per un'ampia gamma di materiali.

- Neon (Ne): Preferito per lo sputtering di elementi molto leggeri, poiché la sua massa inferiore è una corrispondenza migliore.

- Krypton (Kr) o Xenon (Xe): Utilizzati per lo sputtering di elementi pesanti. La loro massa maggiore fornisce un impatto più potente, aumentando il tasso di deposizione.

L'Importanza della Purezza

Il gas di sputtering deve essere eccezionalmente puro e secco. Qualsiasi contaminante, come ossigeno o vapore acqueo, può essere incorporato nel plasma e reagire chimicamente con il materiale bersaglio, alterando la composizione e le proprietà del film finale.

Comprendere i Compromessi

Sebbene la fisica sia semplice, l'ottimizzazione del processo comporta il bilanciamento di fattori in competizione.

Efficienza vs. Costo

I gas più pesanti come il Krypton e lo Xenon forniscono una maggiore resa di sputtering (più atomi espulsi per ione), il che accelera il processo. Tuttavia, questi gas sono significativamente più costosi dell'Argon, creando un compromesso diretto tra velocità del processo e costo operativo.

L'Impatto della Pressione del Gas

La pressione del gas all'interno della camera è un parametro critico.

- Troppo Bassa: Una pressione del gas insufficiente si traduce in un plasma debole con troppi pochi ioni per sostenere un tasso di sputtering efficace.

- Troppo Alta: Una pressione eccessiva significa che gli atomi sputterati hanno maggiori probabilità di collidere con gli atomi di gas durante il loro percorso verso il substrato. Ciò può disperderli, riducendo il tasso di deposizione e l'uniformità del film.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un gas di sputtering è guidata dal materiale specifico che stai depositando e dalle tue priorità operative.

- Se la tua attenzione principale è un rivestimento economico e per uso generale: Usa l'Argon, poiché fornisce un buon equilibrio tra prestazioni ed economia per una vasta gamma di materiali bersaglio.

- Se stai sputterando un bersaglio di elemento leggero (es. carbonio, silicio): Considera il Neon per ottenere un trasferimento di momento più efficiente e potenzialmente un film di qualità superiore.

- Se hai bisogno del più alto tasso di deposizione possibile per un elemento pesante (es. oro, platino): Usa Krypton o Xenon per massimizzare la resa di sputtering, accettando il costo più elevato del gas come compromesso per la velocità.

In definitiva, padroneggiare il processo di sputtering inizia con la comprensione che il gas è il motore che guida l'intero sistema.

Tabella Riassuntiva:

| Gas di Sputtering | Peso Atomico | Casi d'Uso Comuni | Caratteristica Chiave |

|---|---|---|---|

| Argon (Ar) | 39.95 | Rivestimento per uso generale, economico | Più comune, inerte, buon equilibrio |

| Neon (Ne) | 20.18 | Sputtering di elementi leggeri (es. carbonio, silicio) | Massa inferiore per un efficiente trasferimento di momento |

| Krypton (Kr) | 83.80 | Sputtering di elementi pesanti (es. oro, platino) | Massa maggiore per un tasso di deposizione più elevato |

| Xenon (Xe) | 131.29 | Sputtering di elementi pesanti dove la resa più alta è critica | Gas comune più pesante, costo più elevato |

Pronto a Ottimizzare il Tuo Processo di Deposizione di Film Sottili?

Comprendere il ruolo del gas di sputtering è solo il primo passo. Selezionare l'attrezzatura e i materiali di consumo giusti è fondamentale per ottenere rivestimenti uniformi e di alta qualità. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di elevata purezza, comprese camere a vuoto, bersagli e sistemi di gestione dei gas progettati per applicazioni di sputtering di precisione.

Lascia che i nostri esperti ti aiutino a configurare l'impianto ideale per il tuo materiale specifico e i tuoi obiettivi di deposizione. Contatta KINTEK oggi stesso per discutere il tuo progetto e scoprire come le nostre soluzioni possono migliorare le capacità ed efficienza del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Qual è la frequenza di MPCVD? Una guida alla scelta tra 2.45 GHz e 915 MHz per la tua applicazione

- Quali sono i limiti dei diamanti? Oltre il mito della perfezione

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato