In sintesi, l'estrusione a vite è un processo di produzione continuo che utilizza una vite rotante all'interno di un cilindro riscaldato per trasformare i pellet di plastica grezzi in un prodotto continuo e sagomato. La vite fonde, miscela e pressurizza il materiale, forzandolo attraverso un'apertura appositamente progettata chiamata filiera per creare un profilo con una sezione trasversale costante, come un tubo, una tubatura o un telaio di finestra.

L'estrusione a vite non riguarda solo la spinta del materiale; è un processo termico e meccanico precisamente controllato che fonde, convoglia e modella i polimeri grezzi in un profilo continuo. Il design della vite e la velocità di rotazione sono i controlli primari sia per la qualità che per la velocità di produzione.

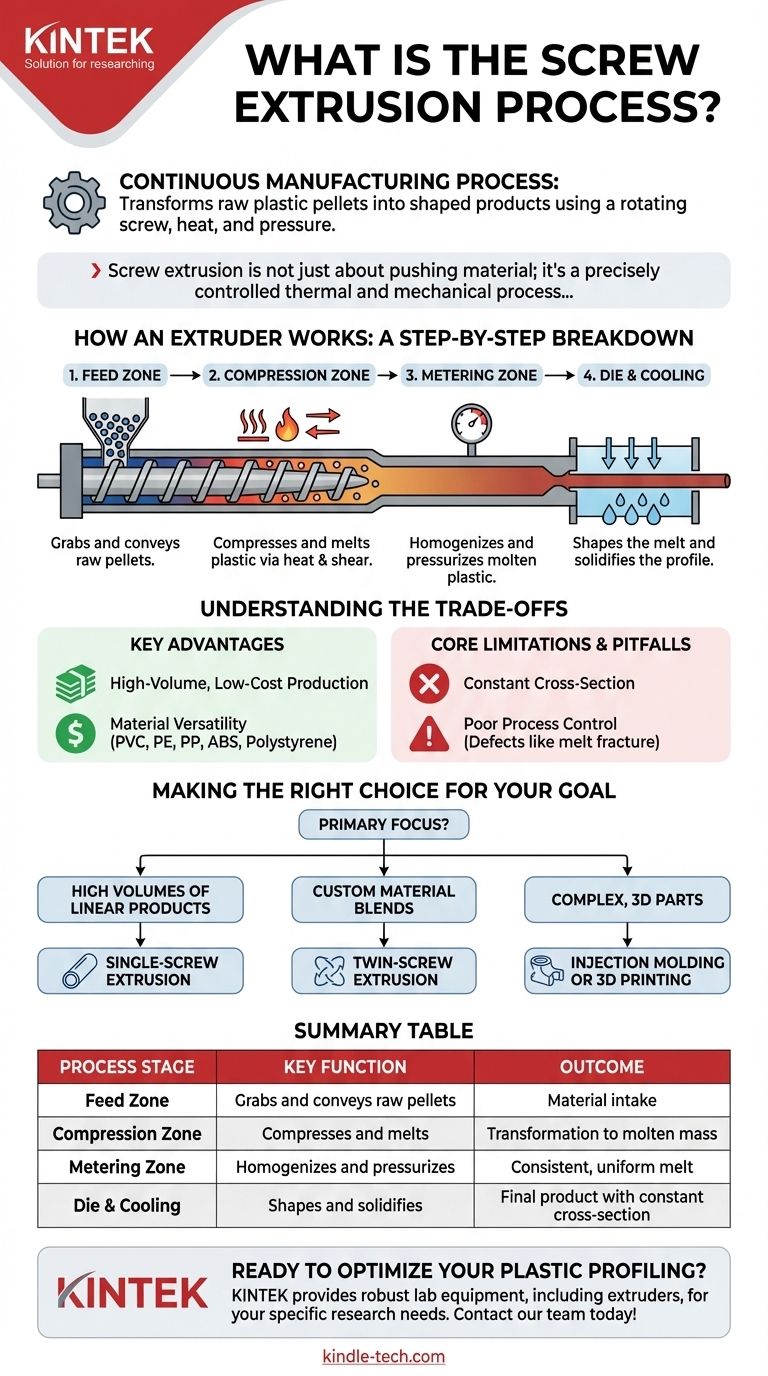

Come funziona un estrusore: una ripartizione passo-passo

Per comprendere veramente il processo, è necessario vedere l'estrusore come un sistema con zone funzionali distinte, ognuna con uno scopo specifico. Il percorso dal pellet grezzo al profilo finito avviene in fasi lungo la lunghezza della vite e del cilindro.

La zona di alimentazione

Questo è il punto di ingresso. Il materiale plastico grezzo, tipicamente sotto forma di pellet o polvere, viene alimentato per gravità da una tramoggia nel cilindro. I canali della vite in questa sezione sono profondi, progettati semplicemente per afferrare il materiale e convogliarlo in avanti nella macchina.

La zona di compressione (o transizione)

È qui che inizia la trasformazione. La profondità del canale della vite diminuisce gradualmente, comprimendo i pellet di plastica. Questa compressione, combinata con il calore dei riscaldatori esterni del cilindro e l'immensa frizione di taglio della vite rotante, fa sì che la plastica si sciolga e si compatti.

La zona di dosaggio

Nell'ultima sezione della vite, la profondità del canale è bassa e costante. Lo scopo principale qui è omogeneizzare la plastica fusa, garantendo una temperatura costante ed eliminando eventuali particelle solide rimanenti. Questa zona crea la pressione finale e stabile necessaria per spingere la massa fusa attraverso la filiera a una velocità uniforme.

La filiera e il raffreddamento

La plastica completamente fusa e pressurizzata esce dalla vite e viene forzata attraverso la filiera. La filiera è uno strumento lavorato con precisione che conferisce la forma finale al materiale. Dopo essere uscito dalla filiera, il profilo continuo viene immediatamente raffreddato, tipicamente in un bagno d'acqua o tramite getti d'aria, per solidificarlo e fissarne la forma.

Comprendere i compromessi

Come qualsiasi processo di produzione, l'estrusione a vite ha capacità e limitazioni distinte che la rendono ideale per alcune applicazioni e inadatta per altre.

Vantaggio chiave: produzione ad alto volume e basso costo

Per la creazione di prodotti con sezione trasversale costante, l'estrusione è uno dei metodi più efficienti ed economici disponibili. La sua natura continua la rende ideale per produrre migliaia di metri di tubi, tubature o guarnizioni con manodopera minima.

Vantaggio chiave: versatilità del materiale

Il processo funziona con una vasta gamma di materiali termoplastici, inclusi PVC, Polietilene (PE), Polipropilene (PP), ABS e Polistirene. Ciò consente una vasta gamma di caratteristiche del prodotto, dai tubi rigidi alle guarnizioni flessibili.

Limitazione principale: sezione trasversale costante

La limitazione fondamentale dell'estrusione è che può produrre solo parti con un profilo uniforme lungo la loro lunghezza. Non può creare parti discrete e complesse con geometria variabile, che è il dominio di processi come lo stampaggio a iniezione.

Errore comune: scarso controllo del processo

La qualità di un prodotto estruso è altamente sensibile alle variabili di processo. Profili di temperatura impropri, velocità della vite incoerente o variazioni nella materia prima possono portare a difetti come superfici ruvide ("frattura del fuso"), imprecisioni dimensionali o vuoti interni.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo di produzione giusto dipende interamente dal tuo obiettivo finale. Utilizza queste linee guida per determinare se l'estrusione a vite si adatta alle tue esigenze.

- Se il tuo obiettivo principale è produrre grandi volumi di prodotti lineari: Per articoli come tubi, decking, isolamento di cavi o telai di finestre, l'estrusione monovite è la scelta più efficiente ed economica.

- Se il tuo obiettivo principale è creare miscele di materiali personalizzate: Per applicazioni che richiedono la miscelazione di additivi, riempitivi o coloranti in un polimero di base, un estrusore bivite più complesso è lo strumento necessario.

- Se il tuo obiettivo principale è creare parti complesse e tridimensionali: L'estrusione è il processo sbagliato; dovresti indagare metodi di produzione discreti come lo stampaggio a iniezione o la stampa 3D.

Comprendere i fondamenti del processo di estrusione lo trasforma da una semplice macchina in un potente strumento per la trasformazione dei materiali.

Tabella riassuntiva:

| Fase del processo | Funzione chiave | Risultato |

|---|---|---|

| Zona di alimentazione | Afferra e convoglia i pellet grezzi nel cilindro. | Assunzione di materiale e movimento iniziale in avanti. |

| Zona di compressione | Comprime e fonde la plastica tramite calore e taglio. | Trasformazione da pellet solidi a una massa fusa. |

| Zona di dosaggio | Omogeneizza e pressurizza la plastica fusa. | Fuso consistente e uniforme pronto per la formatura. |

| Filiera e raffreddamento | Modella il fuso e solidifica il profilo. | Prodotto finale con sezione trasversale costante. |

Pronto a ottimizzare la tua profilatura plastica o la compounding di materiali? L'attrezzatura giusta è fondamentale per ottenere risultati di alta qualità e costanti. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio robuste e affidabili, inclusi estrusori, per soddisfare le tue specifiche esigenze di ricerca e sviluppo. Sia che tu stia lavorando con termoplastici standard o sviluppando nuove miscele personalizzate, i nostri esperti possono aiutarti a selezionare la soluzione perfetta. Contatta il nostro team oggi stesso per discutere come KINTEK può supportare gli obiettivi di estrusione e lavorazione dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina di prova filtri FPV per le proprietà di dispersione di polimeri e pigmenti

- Vagli da Laboratorio e Setacciatrici

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Qual è il significato del film soffiato? Una guida all'orientamento biassiale e ai film plastici più resistenti

- Qual è il ruolo delle apparecchiature di miscelazione ad alta velocità allo stato fuso? Chiave per la sintesi di elastomeri termoplastici RPE/CSPE

- Quali sono i vantaggi della coestrusione? Ottenere efficienza multi-materiale e prestazioni superiori

- Quale macchina viene utilizzata per produrre i pellet? La guida completa ai pellettizzatori e ai sistemi di produzione

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati