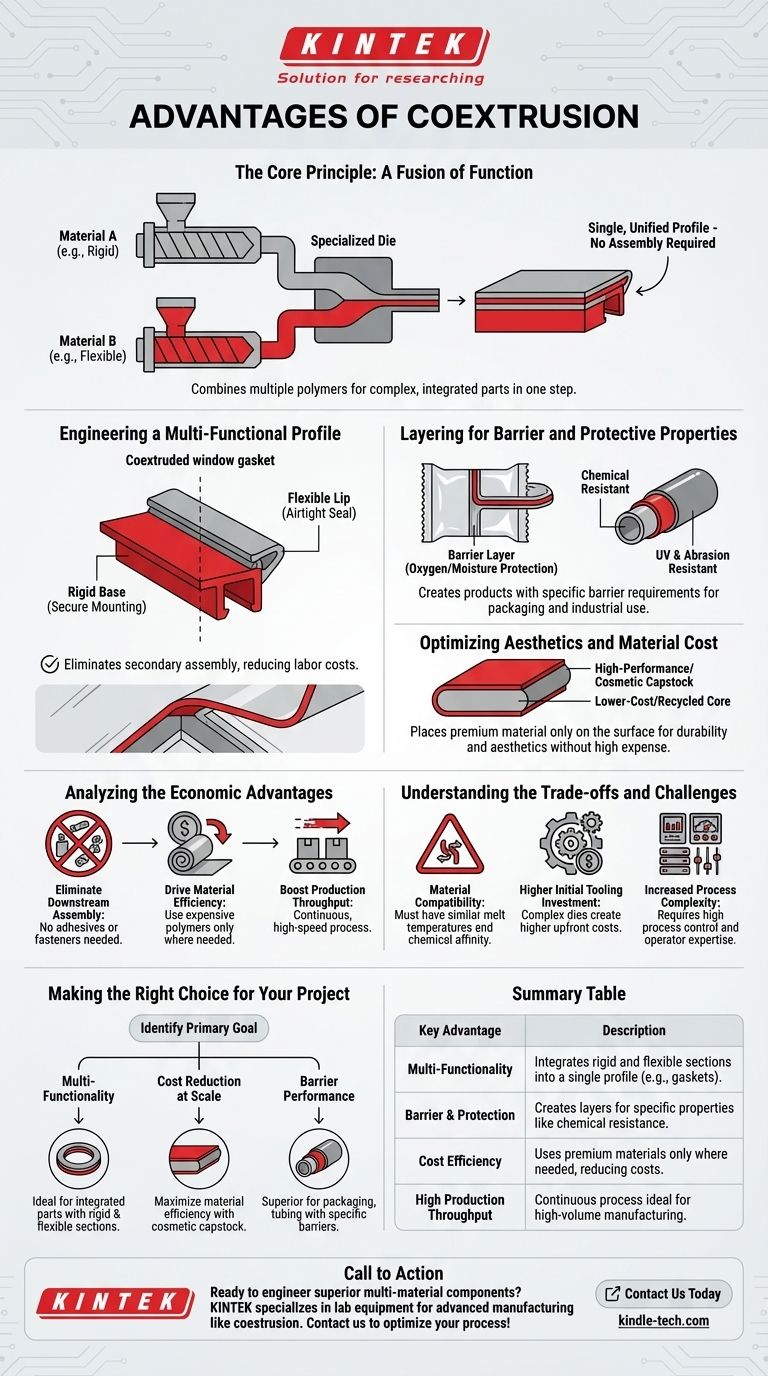

Il vantaggio fondamentale della coestrusione è la sua capacità di combinare più polimeri in un unico profilo unificato durante il processo di produzione. Ciò consente la creazione di parti complesse che sfruttano le proprietà distinte di diversi materiali—come rigidità, flessibilità o colore—in un unico passaggio efficiente, producendo un prodotto superiore e spesso più economico rispetto agli assemblaggi multi-componente.

La coestrusione va oltre la semplice produzione; è una strategia di progettazione. Ti consente di ingegnerizzare un singolo componente con proprietà personalizzate in aree specifiche, sbloccando caratteristiche prestazionali ed efficienze economiche impossibili con l'estrusione monomateriale.

Il Principio Fondamentale: Una Fusione di Funzioni

La coestrusione funziona alimentando più polimeri fusi da estrusori separati in un unico filiera specializzata. All'interno della filiera, questi flussi di materiale vengono combinati per formare un unico profilo multistrato prima di raffreddarsi e solidificarsi.

Ingegnerizzazione di un Profilo Multifunzionale

Il vantaggio più comune è la creazione di una parte con sezioni sia rigide che flessibili. Un esempio classico è una guarnizione per finestre o una guarnizione per porte, dove una base rigida fornisce un punto di montaggio sicuro mentre un labbro morbido e flessibile crea una tenuta ermetica o impermeabile.

Ciò elimina la necessità di produrre due parti separate e poi assemblarle, semplificando drasticamente la catena di approvvigionamento e riducendo i costi di manodopera.

Stratificazione per Proprietà di Barriera e Protettive

La coestrusione è fondamentale per creare prodotti con requisiti di barriera specifici. Negli imballaggi alimentari, uno strato potrebbe fornire integrità strutturale mentre un sottile strato interno funge da barriera contro l'ossigeno o l'umidità, prolungando la durata di conservazione.

Allo stesso modo, nelle applicazioni industriali come le linee del carburante, uno strato interno può fornire resistenza chimica al carburante, mentre uno strato esterno fornisce resistenza all'abrasione e ai raggi UV.

Ottimizzazione dell'Estetica e del Costo del Materiale

Questo processo consente di posizionare un materiale ad alte prestazioni o esteticamente superiore solo dove è necessario: sulla superficie.

Una strategia comune consiste nell'estrudere un sottile "capstock" resistente agli agenti atmosferici di polimero vergine stabilizzato ai raggi UV su un nucleo spesso realizzato con materiale riciclato o a basso costo. Ciò fornisce una finitura durevole ed esteticamente gradevole senza il costo di realizzare l'intera parte con materiale di prima qualità.

Analisi dei Vantaggi Economici

Sebbene i benefici funzionali siano chiari, il caso economico per la coestrusione è spesso il fattore decisivo, in particolare per la produzione ad alto volume.

Eliminazione dell'Assemblaggio a Valle

Il risparmio sui costi più significativo deriva dall'eliminazione delle operazioni di assemblaggio secondarie. Creando un componente singolo e integrato, si elimina la necessità di adesivi, elementi di fissaggio meccanici e la manodopera richiesta per unire più parti.

Promuovere l'Efficienza dei Materiali

La coestrusione consente un posizionamento preciso dei materiali. L'utilizzo di polimeri costosi solo per uno strato funzionale o estetico sottile consente alla maggior parte del prodotto di essere formato da materiali più economici, riducendo direttamente il costo del materiale.

Aumento della Produttività

Essendo un processo continuo, la coestrusione può raggiungere velocità di produzione molto elevate. Rispetto alla natura di arresto-ripartenza dello stampaggio a iniezione o alle fasi multiple di fabbricazione e assemblaggio, è un metodo estremamente efficiente per produrre profili lineari.

Comprensione dei Compromessi e delle Sfide

La coestrusione è una tecnica potente, ma non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione di successo.

La Sfida della Compatibilità dei Materiali

Non è possibile combinare semplicemente due materie plastiche qualsiasi. Affinché si formi un legame forte e permanente, i polimeri devono avere temperature di fusione e affinità chimica simili. Se sono incompatibili, si delaminano, un difetto noto come scarsa adesione. In alcuni casi, uno strato adesivo di "legame" di terze parti deve essere coestruso tra di essi, aggiungendo complessità.

Maggiore Investimento Iniziale in Attrezzature

Le filiere richieste per la coestrusione sono significativamente più complesse e costose da progettare e produrre rispetto a quelle per l'estrusione monomateriale. Questo costo iniziale più elevato implica che la coestrusione è generalmente più adatta per cicli di produzione ad alto volume in cui il costo dell'attrezzatura può essere ammortizzato su molte unità.

Maggiore Complessità del Processo

La gestione simultanea di più estrusori, temperature di fusione e portate richiede un alto grado di controllo del processo e competenza dell'operatore. Mantenere una qualità costante e una precisione dimensionale è più impegnativo rispetto a un processo di estrusione standard.

Fare la Scelta Giusta per il Tuo Progetto

Per determinare se la coestrusione è l'approccio corretto, valuta l'obiettivo principale del tuo progetto.

- Se il tuo obiettivo principale è la multifunzionalità: La coestrusione è la scelta ideale per creare parti integrate con sezioni sia rigide che flessibili, come guarnizioni, cerniere o paraurti.

- Se il tuo obiettivo principale è la riduzione dei costi su scala: Utilizza la coestrusione per rivestire un nucleo a basso costo o riciclato con un sottile strato estetico o protettivo, massimizzando l'efficienza dei materiali.

- Se il tuo obiettivo principale sono le prestazioni di barriera: Questo processo è il metodo superiore per produrre imballaggi multistrato, tubi o condotte che richiedono barriere specifiche contro gas, sostanze chimiche o umidità.

Comprendendo i suoi principi e i compromessi, puoi sfruttare la coestrusione per ingegnerizzare prodotti innovativi e ad alte prestazioni che risolvono sfide di progettazione complesse in modo efficiente.

Tabella Riassuntiva:

| Vantaggio Chiave | Descrizione |

|---|---|

| Multifunzionalità | Integra sezioni rigide e flessibili in un unico profilo (es. guarnizioni, sigilli). |

| Barriera e Protezione | Crea strati per proprietà specifiche come resistenza chimica o protezione UV. |

| Efficienza dei Costi | Utilizza materiali di pregio solo dove necessario, riducendo i costi dei materiali e di assemblaggio. |

| Elevata Produttività | Processo continuo ideale per la produzione ad alto volume di profili lineari. |

Pronto a ingegnerizzare componenti multi-materiale superiori?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per processi di produzione avanzati come la coestrusione. Lascia che i nostri esperti ti aiutino a ottimizzare la selezione dei materiali, il controllo di processo e le prestazioni del prodotto. Contattaci oggi per discutere come possiamo supportare gli obiettivi di innovazione ed efficienza del tuo laboratorio!

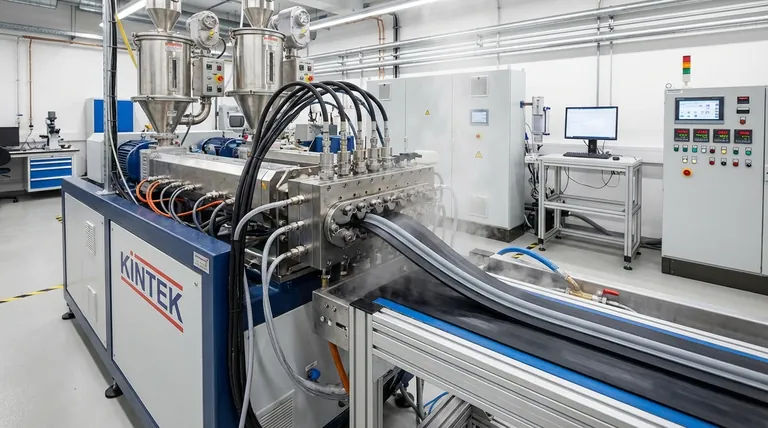

Guida Visiva

Prodotti correlati

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

- Pressa termica automatica sottovuoto con touchscreen

Domande frequenti

- Perché viene applicata una pressione specifica durante la fase di raffreddamento della lavorazione UHMWPE? Garantire planarità e integrità strutturale

- Cos'è il processo di calandratura? Una guida alla produzione di film plastici ad alto volume

- Quanto è redditizio lo stampaggio a iniezione? Sblocca la redditività della produzione ad alto volume

- Qual è la struttura interna di un miscelatore? Una guida ai componenti e al funzionamento principali

- Come si mescolano i composti di gomma? Scegliere tra mescolatore a cilindri aperti e mescolatore interno

- Cos'è l'estrusione bivite? Ottenere una miscelazione superiore e una qualità del prodotto uniforme

- Quali sono i diversi tipi di miscelatori interni? Scegli tra rotori tangenziali e intermeshing

- Quali prodotti sono realizzati tramite estrusione di film soffiato? Dalle buste della spesa ai teli industriali