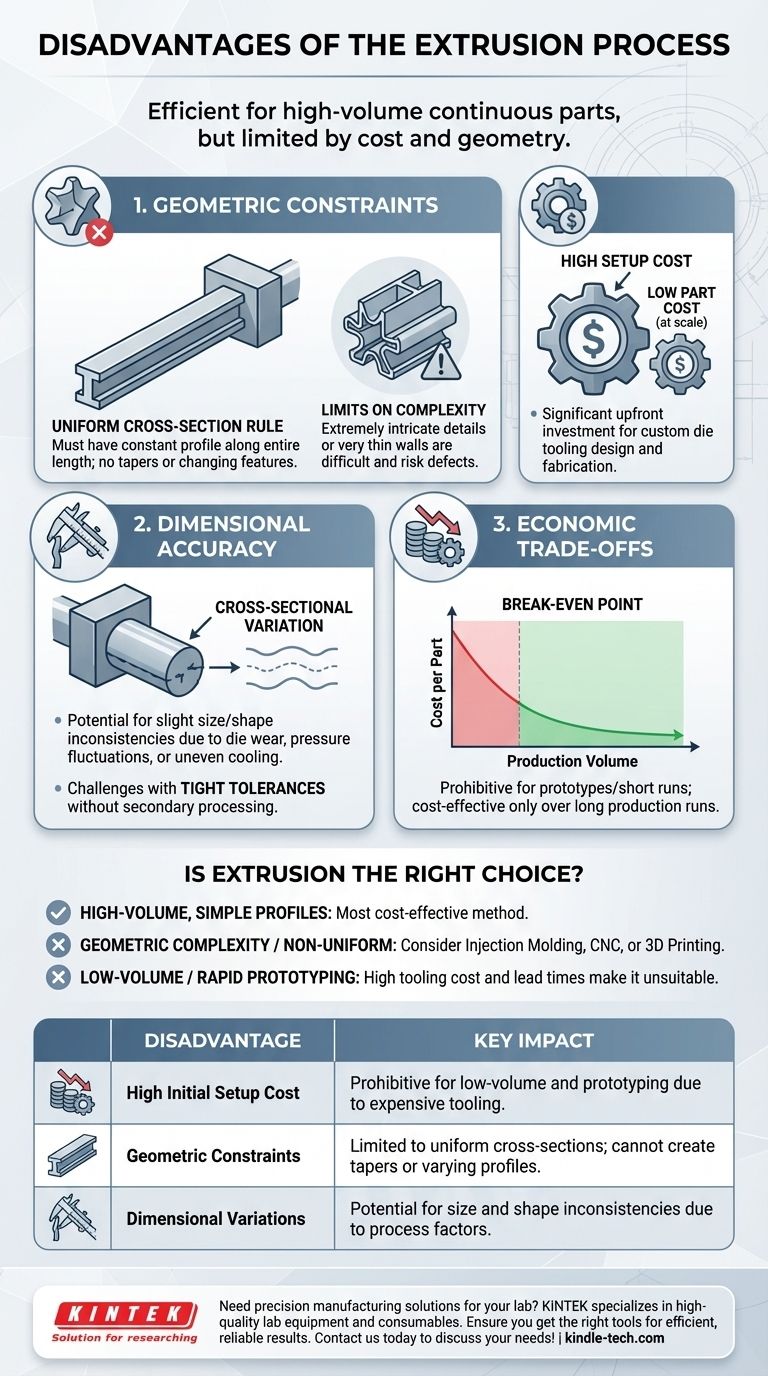

Sebbene sia altamente efficiente per applicazioni specifiche, i principali svantaggi del processo di estrusione sono i suoi elevati costi iniziali di configurazione, la sua limitazione a parti con una sezione trasversale uniforme e il potenziale di variazioni dimensionali nel prodotto finale. Questi fattori lo rendono un processo specializzato che non è adatto a tutte le esigenze di produzione.

L'estrusione è un metodo di produzione eccezionale per la produzione ad alto volume di parti lineari continue, ma le sue limitazioni principali sono economiche e geometriche. Il processo è definito dal suo profilo uniforme e la sua economicità è realizzata solo su larga scala.

La sfida dei vincoli geometrici

La natura fondamentale dell'estrusione—spingere il materiale attraverso una matrice sagomata—crea limitazioni intrinseche sulla geometria delle parti che si possono produrre.

La regola della sezione trasversale uniforme

La limitazione più significativa è che la sezione trasversale della parte estrusa deve essere la stessa lungo tutta la sua lunghezza.

Ciò significa che non è possibile creare parti con profili variabili, conicità o caratteristiche che cambiano lungo l'asse dell'estrusione.

Limiti alla complessità del prodotto

Sebbene la sezione trasversale stessa possa essere complessa, ci sono limiti pratici. Dettagli estremamente intricati o caratteristiche con pareti molto sottili possono essere difficili da estrudere in modo affidabile e possono portare a difetti.

Il problema dell'accuratezza dimensionale

Ottenere una perfetta stabilità dimensionale può essere una sfida nel processo di estrusione, richiedendo un attento controllo delle variabili di processo.

Comprendere la variazione della sezione trasversale

Possono verificarsi leggere variazioni nelle dimensioni e nella forma del prodotto finale. Ciò può essere causato dall'usura della matrice durante lunghe serie di produzione, fluttuazioni di pressione o raffreddamento non uniforme quando il materiale esce dalla matrice.

Questi fattori significano che l'estrusione potrebbe non essere la scelta ideale per componenti che richiedono tolleranze eccezionalmente strette senza lavorazioni secondarie.

Comprendere i compromessi economici

Il modello finanziario per l'estrusione è fortemente orientato alla produzione ad alto volume, rendendola inadatta per progetti su piccola scala.

Costo iniziale di configurazione elevato

Lo svantaggio economico principale è l'elevato costo iniziale per l'attrezzatura. La creazione di una matrice d'acciaio personalizzata è un processo specializzato che richiede un significativo investimento iniziale sia nella progettazione che nella fabbricazione.

Il punto di pareggio

A causa degli elevati costi degli utensili, l'estrusione diventa economicamente vantaggiosa solo per lunghe serie di produzione. Il costo per parte diminuisce significativamente a volumi elevati, ma per prototipi o piccole serie, l'investimento iniziale è proibitivo.

L'estrusione è la scelta giusta per il tuo progetto?

La valutazione di questi svantaggi rispetto ai tuoi obiettivi specifici determinerà se l'estrusione è il processo di produzione corretto.

- Se il tuo obiettivo principale è la produzione ad alto volume di un profilo semplice e continuo: L'estrusione è probabilmente il metodo più economico disponibile e il costo iniziale di configurazione sarà facilmente giustificato.

- Se il tuo obiettivo principale è la complessità geometrica o richiede forme non uniformi: Dovresti considerare immediatamente processi alternativi come lo stampaggio a iniezione, la lavorazione CNC o la stampa 3D.

- Se il tuo obiettivo principale sono le piccole serie o la prototipazione rapida: L'elevato costo degli utensili e i tempi di consegna dell'estrusione la rendono una scelta inadatta rispetto a metodi più agili.

Comprendere queste limitazioni fondamentali è la chiave per sfruttare l'immensa potenza dell'estrusione per l'applicazione giusta.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo iniziale di configurazione elevato | Proibitivo per la produzione a basso volume e la prototipazione a causa dei costosi utensili per matrici personalizzate. |

| Vincoli geometrici | Limitato a parti con sezione trasversale uniforme; non è possibile creare conicità o profili variabili. |

| Variazioni dimensionali | Potenziale di incongruenze di dimensioni e forma dovute all'usura della matrice, ai cambiamenti di pressione o al raffreddamento non uniforme. |

Hai bisogno di soluzioni di produzione di precisione per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio di alta qualità. Sia che il tuo progetto richieda l'estrusione o un processo alternativo, la nostra esperienza ti garantisce gli strumenti giusti per risultati efficienti e affidabili. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Macchina per colata di film estensibile in PVC plastico da laboratorio per test su film

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per la Presa di Campioni Metallografici per Materiali e Analisi di Laboratorio

Domande frequenti

- Come funziona l'estrusione passo dopo passo? Una guida al processo di produzione continua

- Qual è il ruolo delle apparecchiature di miscelazione ad alta velocità allo stato fuso? Chiave per la sintesi di elastomeri termoplastici RPE/CSPE

- Qual è la funzione di un reattore in acciaio inossidabile ad alta pressione nella sintesi di PMMA/hBN? Ottenere un controllo polimerico preciso

- Cos'è il processo di estrusione a vite? Una guida alla profilatura continua della plastica

- Quale macchina viene utilizzata per produrre i pellet? La guida completa ai pellettizzatori e ai sistemi di produzione