Alla sua base, l'estrusione è un processo di produzione continuo che trasforma la materia prima, tipicamente pellet o granuli di plastica, in un prodotto finito con un profilo a sezione trasversale fissa. Il processo prevede l'alimentazione della materia prima in un cilindro riscaldato, dove una vite rotante la fonde e la pressurizza, prima di forzare il materiale fuso attraverso uno strumento di formatura noto come filiera.

Il principio fondamentale dell'estrusione è la conversione della materia prima solida in un flusso continuo e fuso che viene poi sagomato e solidificato. L'intero processo è un equilibrio attentamente controllato di calore, pressione e movimento per creare un profilo uniforme e finito.

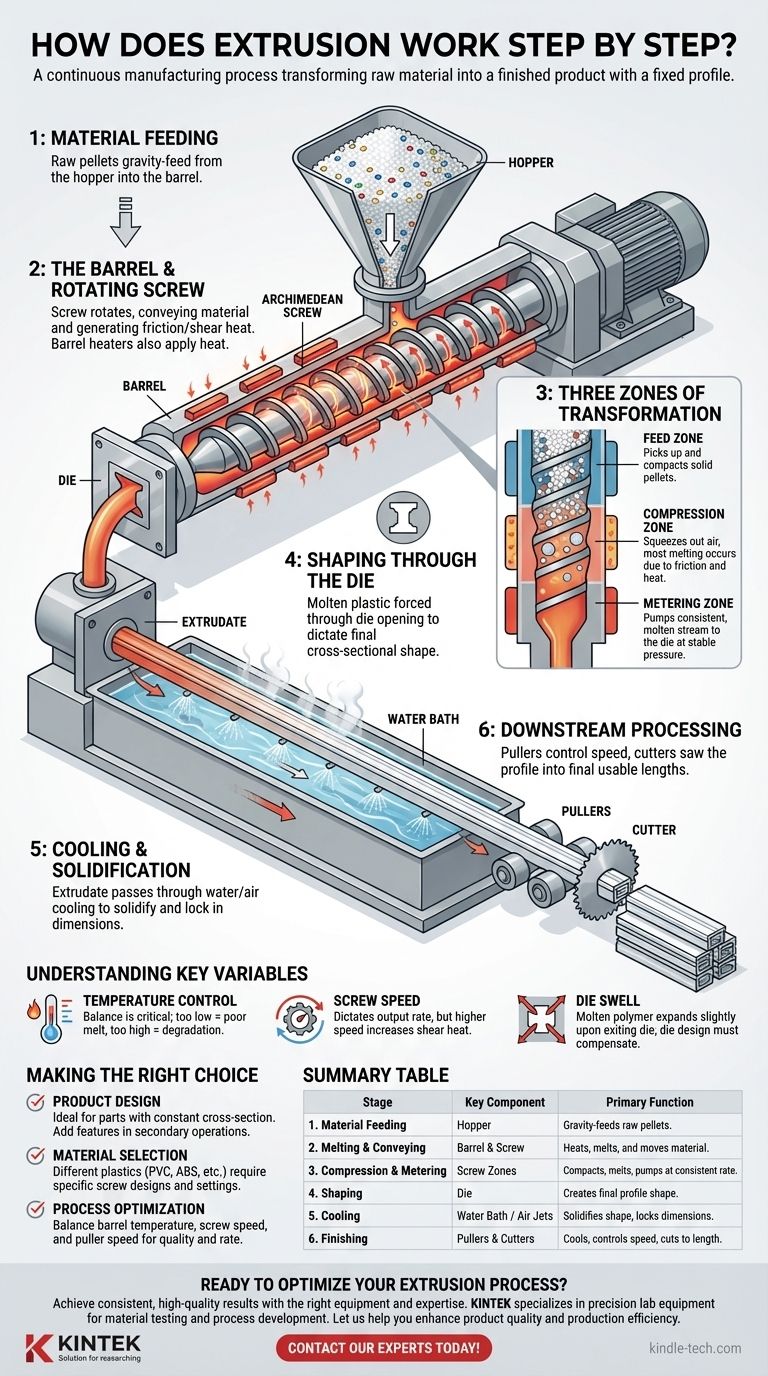

L'anatomia di un estrusore: una suddivisione passo dopo passo

Per capire veramente come funziona l'estrusione, dobbiamo esaminare le fasi meccaniche che trasformano semplici pellet in un prodotto finale sagomato con precisione.

Fase 1: Alimentazione del materiale

Il processo inizia nella tramoggia, un grande contenitore a forma di imbuto montato a un'estremità dell'estrusore.

Pellet, granuli o polveri di plastica grezza vengono caricati nella tramoggia. Da qui, la gravità alimenta il materiale attraverso un'apertura sul fondo (la gola di alimentazione) nel cilindro dell'estrusore.

Fase 2: Il cilindro e la vite rotante

Questo è il cuore dell'estrusore, dove avviene la trasformazione primaria. Il materiale entra in un lungo cilindro riscaldato noto come cilindro.

All'interno del cilindro c'è una grande vite di Archimede rotante. Questa vite è il componente critico che svolge due compiti contemporaneamente: trasporta il materiale in avanti lungo il cilindro e genera calore intenso per attrito (taglio).

Fase 3: Le tre zone di trasformazione

Il percorso lungo il cilindro e la vite non è uniforme. È diviso in tre zone distinte, ciascuna con uno scopo specifico.

- La Zona di Alimentazione: In questa prima sezione, i canali della vite sono profondi. Il suo ruolo principale è semplicemente quello di raccogliere i pellet solidi dalla gola di alimentazione e trasportarli in avanti, compattandoli leggermente.

- La Zona di Compressione: Qui, la profondità del canale della vite diminuisce gradualmente. Questo comprime fisicamente il materiale, espellendo l'aria intrappolata e premendolo contro la parete riscaldata del cilindro. È qui che avviene la maggior parte della fusione, guidata sia dai riscaldatori del cilindro che dall'intenso calore di taglio dovuto alla rotazione della vite.

- La Zona di Dosaggio: In questa sezione finale, il canale della vite è molto poco profondo. Il materiale dovrebbe essere completamente fuso e omogeneizzato qui. Lo scopo di questa zona è quello di agire come una pompa, garantendo un flusso costante e privo di sbalzi di plastica fusa alla filiera a una pressione stabile.

Fase 4: Formatura attraverso la filiera

Alla fine del cilindro, la plastica fusa viene forzata attraverso uno strumento specializzato chiamato filiera.

La filiera è una piastra di acciaio temprato con un'apertura lavorata con precisione. Questa apertura determina la forma a sezione trasversale finale del prodotto, sia che si tratti di un semplice tubo, di un complesso profilo di telaio di finestra o di una lastra piatta.

Fase 5: Raffreddamento e Solidificazione

Il processo non termina quando il materiale esce dalla filiera. La forma calda e malleabile, ora chiamata estruso, deve essere raffreddata per solidificarsi e fissare le sue dimensioni.

Questo si ottiene tipicamente tirando l'estruso attraverso un bagno d'acqua, spruzzandolo con acqua fredda o facendolo passare attraverso getti d'aria di raffreddamento. La velocità di raffreddamento è fondamentale per controllare le proprietà finali del materiale.

Fase 6: Lavorazione a valle

Una volta raffreddato e solido, il profilo continuo passa alla fase finale.

Attrezzature come traini (che controllano la velocità della linea) e taglierine o seghe vengono utilizzate per tagliare il profilo nelle sue lunghezze finali e utilizzabili.

Comprendere i compromessi e le variabili chiave

La qualità di un prodotto estruso dipende da un delicato equilibrio di diversi fattori. La loro incomprensione può portare a difetti e inefficienze.

Il ruolo critico della temperatura

Il controllo della temperatura è fondamentale. Il cilindro è tipicamente dotato di più zone di riscaldamento e raffreddamento indipendenti.

Se la temperatura è troppo bassa, la plastica non si scioglierà completamente, con conseguente scarsa finitura superficiale e stress interno. Se è troppo alta, il materiale può degradarsi, perdendo le sue proprietà strutturali.

L'impatto della velocità della vite

La velocità di rotazione della vite determina la velocità di produzione. Tuttavia, una maggiore velocità della vite genera anche più calore di taglio per attrito.

Gli ingegneri devono bilanciare la velocità di produzione desiderata con il rischio di surriscaldamento e degradazione del materiale.

La sfida del rigonfiamento della filiera

Quando il polimero fuso viene rilasciato dalla pressione della filiera, tende a espandersi leggermente. Questo fenomeno è noto come rigonfiamento della filiera.

I progettisti di filiere devono anticipare questo effetto e lavorare l'apertura della filiera in modo che sia leggermente più piccola delle dimensioni finali desiderate per compensare questa espansione.

Fare la scelta giusta per il tuo obiettivo

Comprendere le fasi dell'estrusione ti consente di prendere decisioni più informate, sia che tu stia progettando un pezzo o gestendo una linea di produzione.

- Se il tuo obiettivo principale è la progettazione del prodotto: Riconosci che il processo è ideale per pezzi con una sezione trasversale costante. Caratteristiche come fori o linguette perpendicolari alla direzione di estrusione devono essere aggiunte in un'operazione secondaria.

- Se il tuo obiettivo principale è la selezione del materiale: Sappi che diverse plastiche (es. PVC, ABS, Policarbonato) hanno temperature di fusione e caratteristiche di flusso uniche che richiedono specifici design di vite e impostazioni di processo.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Concentrati sull'interazione tra la temperatura del cilindro, la velocità della vite e la velocità del traino, poiché questa triade governa sia la velocità di produzione che la qualità finale del pezzo.

Padroneggiando queste fasi fondamentali, puoi sfruttare efficacemente la potenza dell'estrusione per creare prodotti coerenti e di alta qualità in modo efficiente.

Tabella riassuntiva:

| Fase | Componente chiave | Funzione primaria |

|---|---|---|

| 1. Alimentazione del materiale | Tramoggia | Alimenta per gravità i pellet di plastica grezza nell'estrusore. |

| 2. Fusione e Trasporto | Cilindro e Vite Rotante | Riscalda e fonde la plastica mentre la sposta in avanti. |

| 3. Compressione e Dosaggio | Zone della Vite (Alimentazione, Compressione, Dosaggio) | Comprime, fonde e pompa la plastica a una velocità costante. |

| 4. Formatura | Filiera | Forza la plastica fusa attraverso un'apertura per creare il profilo finale. |

| 5. Raffreddamento | Bagno d'acqua / Getti d'aria | Solidifica la forma estrusa per fissare le dimensioni. |

| 6. Finitura | Traini e Taglierine | Raffredda il profilo continuo e lo taglia alla lunghezza desiderata. |

Pronto a ottimizzare il tuo processo di estrusione?

Comprendere la meccanica è il primo passo; ottenere risultati coerenti e di alta qualità richiede l'attrezzatura e l'esperienza giuste. KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per test sui materiali e sviluppo di processi, aiutando team di ricerca e sviluppo e impianti di produzione come il tuo a convalidare i materiali e perfezionare i parametri di estrusione.

Lasciaci aiutarti a migliorare la qualità del prodotto e l'efficienza della produzione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze applicative!

Guida Visiva

Prodotti correlati

- Macchina per la granulazione della plastica con estrusore a doppia vite

- Macchina per estrusione di film soffiato da laboratorio a coestrusione a tre strati

- Macchina automatica per pressa a caldo da laboratorio

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Domande frequenti

- Qual è il significato della calandratura? Ottenere una finitura superficiale superiore e un'uniformità del materiale

- Quali sono i tre tipi di laminatoi? Una guida per aumentare l'efficienza della vostra produzione di metalli

- Qual è il processo di stampaggio per soffiatura per estrusione? Una guida alla produzione efficiente di pezzi plastici cavi

- Cos'è il processo di estrusione a vite? Una guida alla profilatura continua della plastica

- Cos'è la tecnica di estrusione di film soffiato? Padroneggiare l'orientamento biassiale per una forza superiore del film

- Quale settore utilizza lo stampaggio a iniezione? Dal medicale all'automotive, è ovunque

- A cosa serve una macchina formatrice? Automatizzare la fusione in sabbia per parti metalliche di alta qualità

- Quali sono i vantaggi degli estrusori doppi? Sbloccare la stampa multi-materiale e con supporti solubili