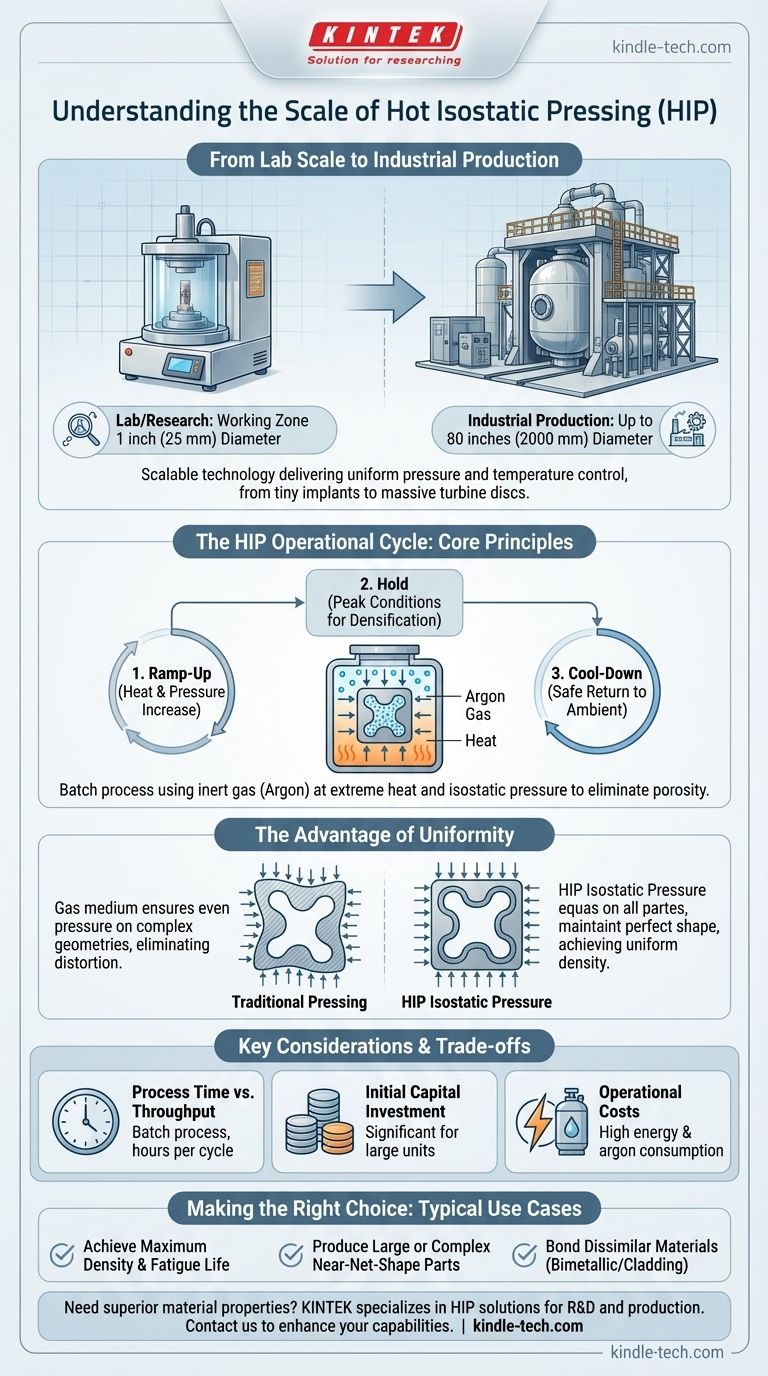

In sostanza, la pressatura isostatica a caldo (HIP) è un processo di produzione altamente scalabile. Le attrezzature vanno da piccole unità su scala di laboratorio con zone di lavoro di appena un pollice (25 mm) di diametro a massicci sistemi industriali di oltre 80 pollici (2000 mm) di diametro, capaci di processare componenti molto grandi o grandi volumi di parti più piccole in un singolo ciclo.

Sebbene la scala fisica delle attrezzature HIP sia impressionante, il suo vero valore risiede nella capacità di fornire una pressione e un controllo della temperatura uniformi, indipendentemente dalle dimensioni. Ciò garantisce che ogni parte, da un minuscolo impianto medico a un massiccio disco di turbina, raggiunga la massima densità teorica e proprietà meccaniche superiori.

Il processo HIP: uno sguardo all'interno del recipiente

Per comprendere la scala dell'HIP, è necessario prima comprenderne i principi operativi. Il processo non è continuo ma opera in lotti distinti e controllati da computer.

Il principio fondamentale: calore e pressione uniforme

L'HIP posiziona i componenti all'interno di un recipiente a pressione sigillato. La camera viene quindi riempita con un gas inerte, tipicamente argon, che viene riscaldato e pressurizzato a livelli estremi.

Questa combinazione di calore elevato e pressione uniforme, isostatica (uguale in tutte le direzioni) consolida i materiali a livello microscopico.

Il ciclo operativo

Un tipico ciclo HIP prevede tre fasi:

- Ramp-Up: La temperatura e la pressione vengono gradualmente aumentate secondo un profilo pre-programmato specifico per il materiale e la parte.

- Mantenimento: Le parti vengono mantenute alla temperatura e pressione di picco per una durata specificata per consentire la completa densificazione o legame.

- Raffreddamento: Il sistema torna in sicurezza alla temperatura e pressione ambiente.

Il ruolo del controllo di precisione

I moderni sistemi HIP sono controllati da computer, consentendo cicli altamente ripetibili e precisi. Ciò garantisce che, sia che si stia processando una singola parte grande o migliaia di piccole, i risultati siano coerenti e soddisfino i requisiti esatti del prodotto.

Dalla scala di laboratorio alla produzione industriale

La scalabilità dell'HIP è ciò che lo rende adatto a un'ampia gamma di applicazioni, dalla ricerca e sviluppo alla produzione su vasta scala.

Dimensioni dell'attrezzatura

La zona di lavoro dei sistemi HIP può essere piccola quanto 1 pollice di diametro per la ricerca o grande quanto 80 pollici (2 metri) di diametro per la produzione industriale. Ciò consente alla tecnologia di gestire qualsiasi cosa, dai piccoli e intricati componenti a parti monopezzo che pesano diverse tonnellate.

Requisiti del materiale a qualsiasi scala

Indipendentemente dalle dimensioni della macchina, il materiale in ingresso deve essere adatto al processo. Quando si lavora con le polveri, queste devono essere a scorrimento libero e facilmente compattabili. Il processo è rinomato per la produzione di prodotti con maggiore densità a temperature inferiori rispetto alla pressatura a caldo tradizionale.

Il vantaggio dell'uniformità

L'uso di un gas come mezzo di pressione è fondamentale. Assicura che anche le parti con geometrie altamente complesse ricevano una pressione perfettamente uniforme su tutte le superfici. Ciò elimina la distorsione e garantisce una densificazione costante in tutto il componente, un vantaggio che si estende perfettamente dalle parti più piccole a quelle più grandi.

Comprendere i compromessi

Sebbene potente, la tecnologia HIP comporta considerazioni specifiche che sono importanti per valutarne l'idoneità alla propria applicazione.

Tempo di processo vs. produttività

Il ciclo HIP completo, inclusi riscaldamento, mantenimento e raffreddamento, può richiedere diverse ore. Questo lo rende un processo a lotti, il che può essere una limitazione per applicazioni che richiedono una produttività estremamente elevata e continua.

Investimento di capitale iniziale

I sistemi di pressatura isostatica a caldo sono sofisticati recipienti ad alta pressione e alta temperatura. La spesa in conto capitale iniziale per questa attrezzatura può essere significativa, specialmente per le unità industriali su larga scala.

Costi operativi

Il processo consuma una notevole quantità di energia per raggiungere le temperature e le pressioni richieste. Inoltre, l'uso di gas inerti di elevata purezza come l'argon aumenta il costo operativo di ogni ciclo.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'HIP dipende interamente dal tuo obiettivo finale. Il processo eccelle dove l'integrità del materiale è la massima priorità.

- Se il tuo obiettivo principale è raggiungere la massima densità e rimuovere tutta la porosità interna: l'HIP è la scelta definitiva per creare componenti con una durata a fatica e una resistenza meccanica superiori.

- Se il tuo obiettivo principale è produrre parti molto grandi o complesse quasi a forma finale (near-net-shape): la disponibilità di sistemi HIP su larga scala lo rende una tecnologia leader per applicazioni aerospaziali, energetiche e di difesa.

- Se il tuo obiettivo principale è legare materiali dissimili con un legame metallurgico perfetto: l'HIP offre una capacità ineguagliabile di creare componenti bimetallici o placcati con un legame forte quanto i materiali originali.

In definitiva, la pressatura isostatica a caldo è una tecnologia abilitante chiave che offre una qualità dei materiali ineguagliabile su una gamma eccezionalmente ampia di scale.

Tabella riassuntiva:

| Scala HIP | Diametro zona di lavoro | Caso d'uso tipico |

|---|---|---|

| Laboratorio/Ricerca | 1 pollice (25 mm) | R&S, piccoli componenti |

| Produzione industriale | Fino a 80 pollici (2000 mm) | Parti grandi, lotti ad alto volume |

Hai bisogno di raggiungere la massima densità e proprietà meccaniche superiori per i tuoi componenti? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, comprese soluzioni per processi avanzati come la pressatura isostatica a caldo. Che tu sia in R&S o nella produzione su larga scala, forniamo la tecnologia per garantire risultati uniformi. Contattaci oggi per discutere come la nostra esperienza HIP può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Idraulica Manuale Riscaldata ad Alta Temperatura con Piastre Riscaldate per Laboratorio

- Pressa Idraulica Riscaldata Automatica con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Macchina automatica per pressa a caldo da laboratorio

Domande frequenti

- Quali sono i vantaggi della pressatura isostatica a caldo? Ottenere un'integrità e prestazioni del materiale senza pari

- Qual è la funzione di una pressa isostatica a caldo (WIP) nelle celle a sacchetto interamente a stato solido? Ottimizzare la densità della batteria

- Cos'è il processo isostatico a caldo? Ottenere una densità di materiale perfetta per componenti critici

- Cos'è il processo di sinterizzazione HIP? Ottenere una densificazione quasi perfetta per componenti critici

- Quale ruolo svolge un laminatore isostatico a caldo nella riduzione della porosità? Ottenere elettrodi per batterie allo stato solido ad alta densità

- Come funziona la pressatura isostatica a caldo? Ottenere la piena densità e prestazioni superiori del materiale

- Quali sono i parametri della pressatura isostatica a caldo? Temperatura, pressione e tempo principali per la densificazione completa

- Cos'è il processo Sinter HIP? Ottenere una densità quasi perfetta in un unico ciclo