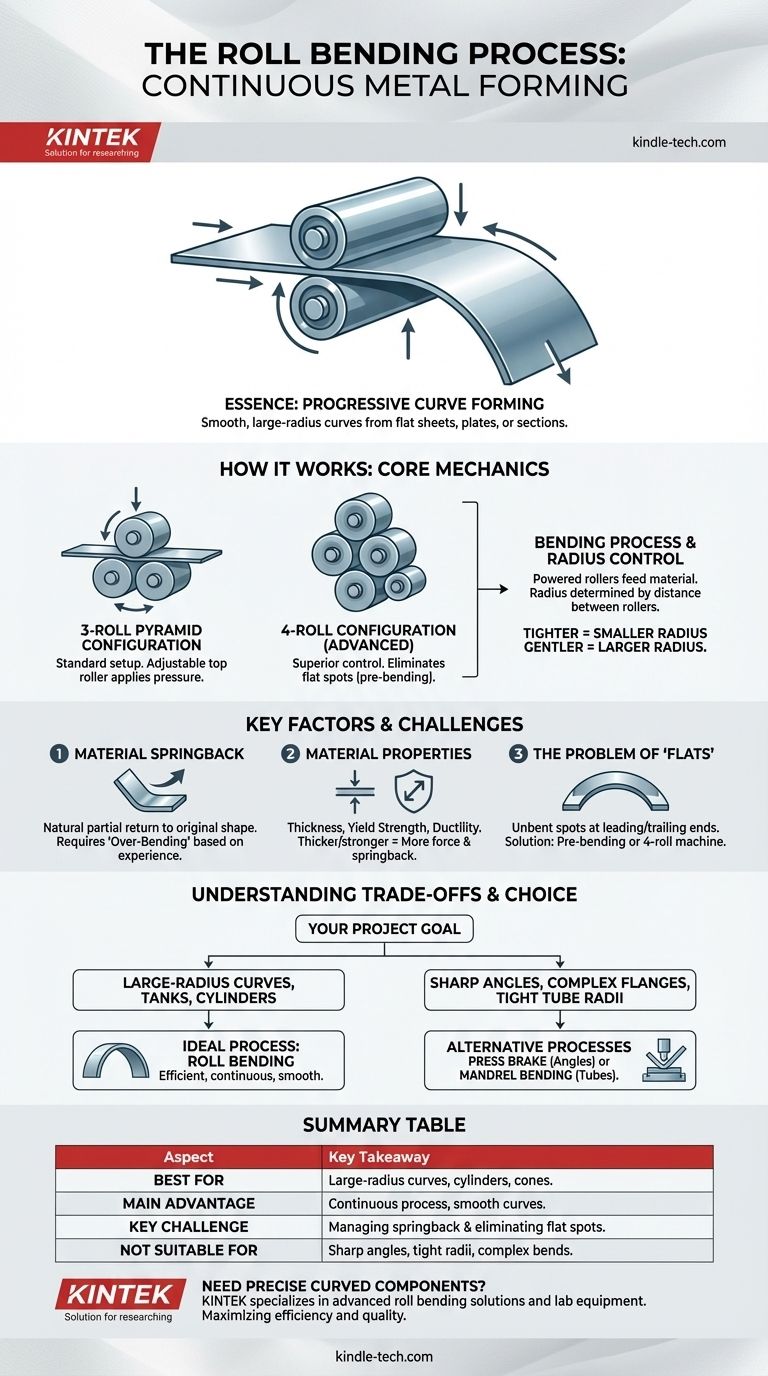

In sostanza, la calandratura è un processo continuo di formatura del metallo che utilizza una serie di rulli per modellare progressivamente lamiere, piastre o profilati metallici piatti in archi curvi, coni o cilindri completi. A differenza della pressopiegatura, che crea pieghe nette e discrete, la calandratura eccelle nella produzione di curve lisce e ad ampio raggio senza alterare lo spessore del materiale.

La calandratura è il metodo più efficiente per creare curve ad ampio raggio nel metallo. Il successo, tuttavia, dipende interamente dalla comprensione dell'interazione tra la configurazione della macchina, le proprietà del materiale e la sfida intrinseca del ritorno elastico del materiale.

Come funziona la calandratura: la meccanica di base

In fondo, la calandratura è un processo meccanico semplice. Un pezzo di metallo piatto viene alimentato tra più rulli che applicano pressione, inducendo una curva permanente lungo la sua lunghezza.

La configurazione della macchina

La maggior parte delle calandre utilizza una configurazione a piramide di tre rulli, con due rulli inferiori che supportano il materiale e un singolo rullo superiore regolabile che applica pressione verso il basso.

Macchine più avanzate utilizzano una configurazione a quattro rulli, che aggiunge un quarto rullo. Questa configurazione offre un controllo superiore, in particolare per la pre-piegatura delle estremità del materiale per eliminare i punti piatti comuni nei sistemi a tre rulli.

Il processo di piegatura

Il processo inizia alimentando il materiale piatto nella macchina. Il rullo superiore regolabile viene abbassato per applicare una quantità precisa di forza.

Mentre i rulli motorizzati alimentano il materiale attraverso la macchina, esso viene continuamente piegato in un raggio specifico. Questo processo può essere ripetuto, con regolazioni incrementali al rullo superiore, per ottenere la curvatura finale desiderata.

Controllo del raggio di curvatura

Il raggio della curva è determinato dalla distanza tra i rulli. Spostando il rullo superiore più vicino ai rulli inferiori si crea una curva più stretta (raggio minore), mentre allontanandolo si produce una curva più dolce (raggio maggiore).

Fattori chiave che influenzano il risultato

Ottenere una piega accurata non è così semplice come impostare i rulli. Diversi fattori relativi al materiale e al processo devono essere gestiti con attenzione.

Ritorno elastico del materiale

Il ritorno elastico è la tendenza naturale del metallo a tornare parzialmente alla sua forma piatta originale dopo che la forza di piegatura è stata rimossa.

Gli operatori devono sovra-piegare il materiale oltre il raggio target, anticipando il grado di ritorno elastico. Ciò richiede esperienza e una profonda comprensione della resistenza allo snervamento e dell'elasticità del materiale.

Proprietà del materiale

Lo spessore, la resistenza allo snervamento e la duttilità del materiale sono variabili critiche. Materiali più spessi e più resistenti richiedono una forza significativamente maggiore per essere piegati e mostreranno un maggiore ritorno elastico.

Il problema delle "piatte"

In un processo standard a tre rulli, le sezioni di materiale alle estremità iniziale e finale non passano completamente sotto il punto di piegatura del rullo superiore. Questo lascia punti piatti non piegati.

Questo problema viene spesso risolto pre-piegando le estremità in un'operazione separata (come su una pressa piegatrice) o utilizzando una macchina a quattro rulli progettata per gestire questa piega iniziale.

Comprendere i compromessi

La calandratura è un processo potente, ma non è una soluzione universale per tutte le esigenze di piegatura. Comprendere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Ideale per grandi raggi

La calandratura è il processo ideale per creare curve ampie e dolci. Non è adatta per produrre raggi stretti o angoli netti di 90 gradi, che sono il dominio della formatura con pressa piegatrice.

Complessità geometrica limitata

Il processo è progettato per creare curve, cilindri o coni semplici a raggio costante. Non può produrre facilmente pezzi con pieghe multiple e complesse o raggi variabili in un unico passaggio.

Potenziale di distorsione

Un'impostazione impropria può portare a difetti. Ad esempio, se i rulli non sono perfettamente paralleli, il materiale può iniziare a formare un cono invece di un cilindro. Ciò richiede un'attenta calibrazione della macchina e abilità dell'operatore.

Fare la scelta giusta per il tuo progetto

La scelta del processo di formatura corretto è fondamentale per raggiungere l'intento di progettazione in modo efficiente ed economico.

- Se il tuo obiettivo principale è creare componenti strutturali, serbatoi o cilindri di grande raggio: La calandratura è quasi sempre il metodo più efficiente ed economico.

- Se il tuo obiettivo principale è creare parti con angoli netti e discreti o flange complesse: Una pressa piegatrice offre la precisione e il controllo necessari per la piegatura angolare.

- Se il tuo obiettivo principale è piegare tubi o condotti a un raggio stretto senza che collassino: La piegatura di tubi con mandrino è il processo specializzato richiesto per supportare il tubo dall'interno.

In definitiva, la geometria del tuo pezzo determina il miglior processo di produzione per il lavoro.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Ideale per | Curve ad ampio raggio, cilindri e coni |

| Vantaggio principale | Processo continuo per curve lisce senza alterazione dello spessore |

| Sfida chiave | Gestione del ritorno elastico del materiale ed eliminazione dei punti piatti |

| Non adatto per | Angoli netti, raggi stretti o pieghe geometriche complesse |

Hai bisogno di creare componenti metallici curvi e precisi per il tuo progetto?

KINTEK è specializzata nella fornitura di attrezzature e macchinari da laboratorio, incluse soluzioni avanzate di calandratura, che potenziano i tuoi processi di produzione e R&S. La nostra esperienza ti garantisce di selezionare il processo giusto per il tuo materiale e i requisiti di progettazione, massimizzando efficienza e qualità.

Contatta i nostri esperti oggi per discutere come possiamo supportare le tue esigenze di laboratorio e produzione con le giuste attrezzature e materiali di consumo.

Guida Visiva

Prodotti correlati

- Macchina comprimitrice per compresse singola e macchina comprimitrice rotativa per la produzione di massa per TDP

- Pressa Vulcanizzatrice per Gomma Vulcanizzatrice per Laboratorio

- Macchina per mescolatrice a due cilindri aperta per frantoio di gomma

- Strumento di setacciatura elettromagnetica tridimensionale

- Pressa a Caldo a Doppia Piastra per Laboratorio

Domande frequenti

- Qual è l'uso della macchina comprimitrice per compresse? Trasformare la polvere in compresse precise e uniformi

- Cos'è il rapporto di compressione della matrice? Padroneggia il tuo processo di pellettizzazione per qualità ed efficienza ottimali

- Quali sono gli svantaggi della lavorazione a pressa? Costi elevati e limiti di progettazione per la produzione di massa

- Come si chiamano le presse per pillole? Il termine corretto è Pressa per Compresse per la Produzione Farmaceutica

- Quanto è veloce la comprimitrice rotativa? Sblocca le massime velocità di produzione per le tue compresse