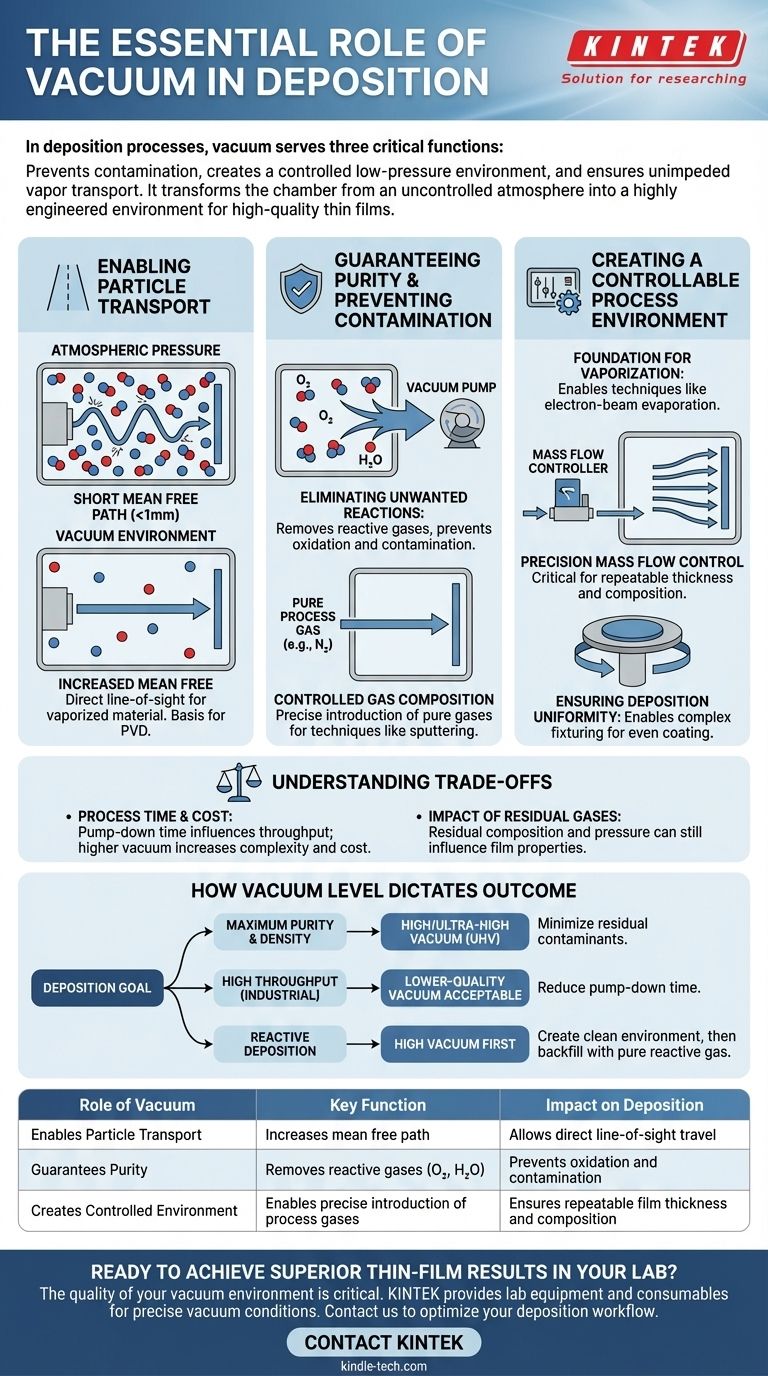

Nei processi di deposizione, il vuoto svolge tre funzioni critiche: previene la contaminazione rimuovendo i gas atmosferici indesiderati, crea un ambiente controllato a bassa pressione per generare e manipolare i vapori e assicura che il materiale vaporizzato possa viaggiare senza ostacoli dalla sorgente al substrato. Senza un vuoto, la maggior parte delle moderne deposizioni di film sottili sarebbe chimicamente e fisicamente impossibile.

Il ruolo essenziale di un vuoto è trasformare la camera di deposizione da un'atmosfera reattiva e incontrollata a un ambiente altamente ingegnerizzato. Non è semplicemente uno spazio vuoto, ma l'ingrediente fondamentale che consente la purezza, il trasporto e il controllo necessari per creare film sottili di alta qualità.

Abilitare il Trasporto di Particelle: Il Cammino Libero Medio

Il Problema a Pressione Atmosferica

Alla pressione atmosferica standard, l'aria è densa di molecole come azoto, ossigeno e vapore acqueo. Queste particelle sono in costante movimento casuale.

Un atomo vaporizzato proveniente da una sorgente di deposizione colliderebbe con queste molecole d'aria miliardi di volte al secondo. Il suo cammino libero medio — la distanza media che può percorrere prima di una collisione — è inferiore a un millimetro.

La Soluzione del Vuoto

Pompare via la stragrande maggioranza delle molecole d'aria aumenta drasticamente il cammino libero medio.

Ciò consente al materiale di rivestimento vaporizzato di viaggiare in una linea retta e ininterrotta dalla sorgente al substrato. Questo viaggio in linea retta è la base per quasi tutte le tecniche di deposizione fisica da vapore (PVD).

Garantire la Purezza e Prevenire la Contaminazione

Eliminare Reazioni Indesiderate

Molti materiali, specialmente quando riscaldati fino al punto di vaporizzazione, sono altamente reattivi. All'aria aperta, si ossiderebbero istantaneamente o formerebbero altri composti, contaminando il film e alterandone le proprietà.

Un vuoto rimuove questi gas reattivi, in particolare ossigeno e vapore acqueo, creando un ambiente chimicamente inerte. Ciò assicura che il film depositato sia composto puramente dal materiale sorgente previsto.

Controllare la Composizione di Gas e Vapori

Una volta stabilito un vuoto iniziale, la camera diventa una tela bianca. Ciò consente l'introduzione precisa di gas specifici e ad alta purezza necessari per il processo.

Per tecniche come lo sputtering o la deposizione reattiva, il vuoto rende possibile creare un ambiente di plasma controllato a bassa pressione o introdurre un gas reattivo specifico (come l'azoto per creare nitruro di titanio) senza timore di contaminazione dall'atmosfera.

Creare un Ambiente di Processo Controllabile

La Base per la Vaporizzazione

Molti metodi utilizzati per generare vapori, come l'evaporazione a fascio di elettroni, possono funzionare solo sottovuoto. I fasci di elettroni ad alta energia si disperderebbero e si dissiperebbero in presenza di aria.

Controllo Preciso del Flusso di Massa

L'ambiente a bassa pressione consente un controllo estremamente preciso della quantità di gas di processo o vapore che entra nella camera. Questo controllo sul flusso di massa è fondamentale per ottenere uno spessore del film, una composizione e proprietà del materiale ripetibili.

Garantire l'Uniformità della Deposizione

All'interno del vuoto, i substrati sono spesso tenuti da complessi attrezzaggi (fixturing) che li fanno ruotare o muovere rispetto alla sorgente di vapore.

Questo movimento assicura che il rivestimento venga applicato uniformemente su superfici complesse o su molti substrati contemporaneamente. Un movimento meccanico così controllato sarebbe impraticabile senza l'ambiente a bassa densità di particelle fornito dal vuoto.

Comprendere i Compromessi

Tempo di Processo e Throughput

Ottenere un vuoto di alta qualità non è istantaneo. Il tempo di "pompaggio" (pump-down) necessario per rimuovere i gas atmosferici può costituire una parte significativa del ciclo di processo totale.

La complessità degli attrezzaggi e le dimensioni della camera influenzano direttamente questo tempo di pompaggio, creando un compromesso tra capacità del substrato e throughput complessivo.

Complessità e Costo delle Apparecchiature

I sistemi a vuoto — comprese camere, pompe, valvole e manometri — sono complessi e costosi da acquistare, utilizzare e mantenere. Maggiore è il livello di vuoto desiderato (ad esempio, vuoto spinto o UHV), maggiori sono il costo e la complessità.

L'Impatto dei Gas Residui

Nessun vuoto è perfetto. Ci sarà sempre del gas residuo rimasto nella camera. La composizione e la pressione di questo gas possono ancora influenzare sottilmente le proprietà del film depositato, rendendo la qualità del vuoto un parametro critico del processo.

Come il Livello di Vuoto Determina il Risultato

La scelta del livello di vuoto è una decisione strategica basata sugli obiettivi del tuo processo di deposizione.

- Se la tua attenzione principale è la massima purezza e densità del film: Devi utilizzare un vuoto alto o ultra-alto (UHV) per minimizzare l'incorporazione di contaminanti gassosi residui nel tuo film.

- Se la tua attenzione principale è l'alto throughput per il rivestimento industriale: Un vuoto di qualità inferiore può essere accettabile per ridurre il tempo di pompaggio, a condizione che il materiale di rivestimento non sia altamente reattivo con l'aria o l'acqua residua.

- Se stai eseguendo una deposizione reattiva: È prima necessario un vuoto elevato per creare un ambiente pulito, che viene poi riempito con una quantità controllata con precisione di un gas reattivo puro.

In definitiva, il vuoto è la base invisibile ma essenziale su cui è costruita tutta la moderna tecnologia dei film sottili.

Tabella Riassuntiva:

| Ruolo del Vuoto | Funzione Chiave | Impatto sulla Deposizione |

|---|---|---|

| Abilita il Trasporto di Particelle | Aumenta il cammino libero medio per il materiale vaporizzato | Consente il viaggio in linea retta dalla sorgente al substrato |

| Garantisce la Purezza | Rimuove i gas reattivi (ossigeno, vapore acqueo) | Previene l'ossidazione e la contaminazione del film |

| Crea Ambiente Controllato | Consente l'introduzione precisa dei gas di processo | Garantisce uno spessore del film e una composizione ripetibili |

Pronto a ottenere risultati superiori di film sottili nel tuo laboratorio?

La qualità del tuo ambiente a vuoto è fondamentale per il successo dei tuoi processi di deposizione. KINTEK è specializzata nel fornire le attrezzature da laboratorio e i materiali di consumo di cui hai bisogno per creare e mantenere le condizioni di vuoto precise essenziali per rivestimenti ad alta purezza.

Contattaci oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottimizzare il tuo flusso di lavoro di deposizione, migliorare la qualità del film e aumentare il throughput.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Perché è necessario un sistema ad alto vuoto quando si misura la solubilità dell'idrogeno nell'alluminio? Garantire la purezza dei dati

- Come influisce un forno ad alta temperatura con controllo PID sulla resa del bio-olio? Massimizzare la conversione e la precisione

- Qual è la funzione principale di un forno a essiccazione sotto vuoto nella preparazione di nanotubi di PANI? Proteggere l'integrità del polimero

- Qual è il principio del trattamento termico sottovuoto? Ottieni proprietà dei materiali superiori con un controllo totale

- Il trattamento termico cambia la composizione chimica? Svelare il vero meccanismo delle proprietà dei metalli

- Qual è lo scopo principale di un forno? Una guida al riscaldamento, al comfort e alla trasformazione dei materiali

- Qual è lo scopo dell'utilizzo di un forno sotto vuoto ad alta temperatura? Ottimizzare l'adesione del rivestimento Ti-Cr a 1223 K

- Perché è necessario un forno di ricottura ad alto vuoto per il TiCrN post-irraggiamento? Previene l'ossidazione e ripristina la stabilità