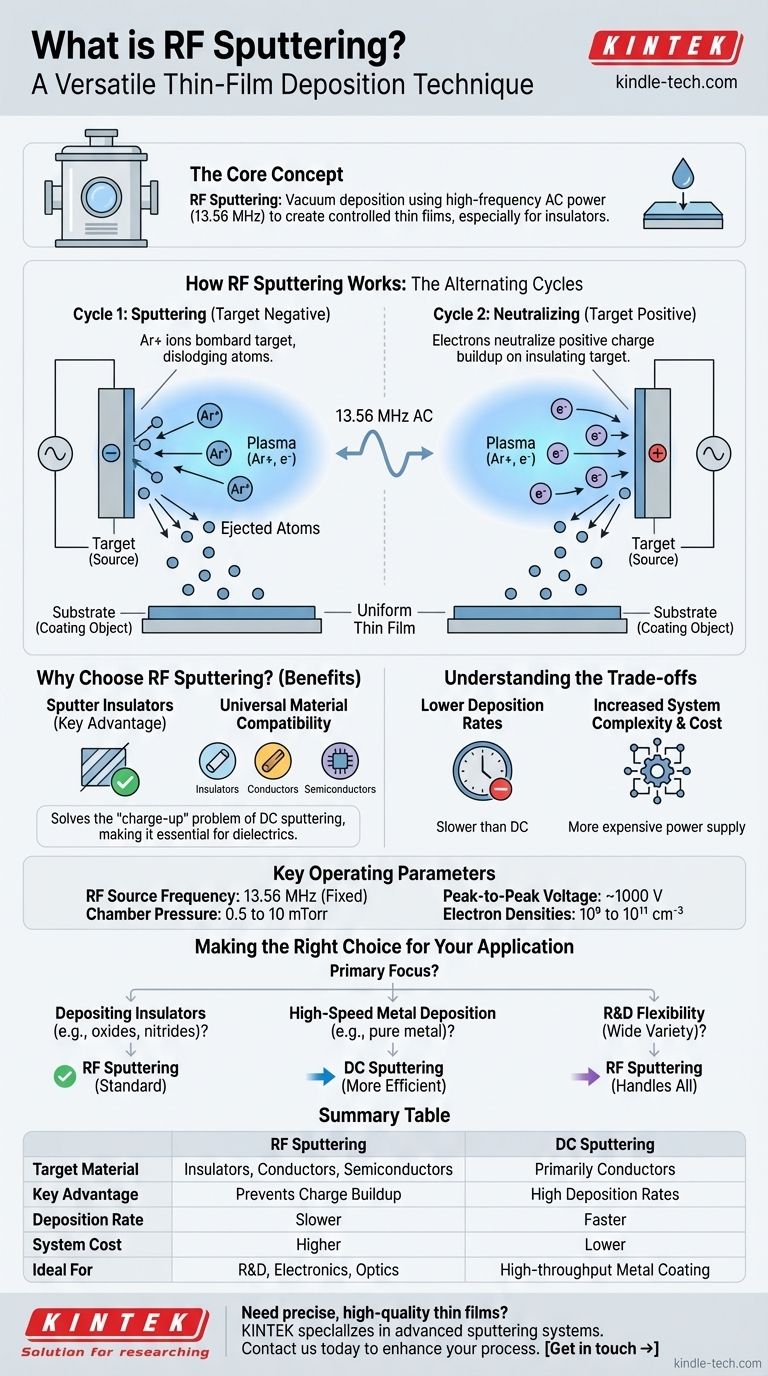

Lo sputtering RF è una tecnica di deposizione sotto vuoto utilizzata per creare film sottili di materiale altamente controllati su una superficie. Utilizza una sorgente di alimentazione a corrente alternata (AC) ad alta frequenza per generare un plasma e bombardare un materiale sorgente, dislocando atomi che poi rivestono un substrato. Il suo vantaggio principale è la capacità di depositare materiali isolanti o dielettrici.

Il problema principale che lo sputtering RF risolve è l'incapacità dei metodi di sputtering DC più semplici di gestire materiali elettricamente isolanti. Utilizzando un campo elettrico alternato, lo sputtering RF previene un accumulo di carica distruttivo sul bersaglio, rendendolo uno strumento versatile ed essenziale per l'elettronica e l'ottica moderne.

Come funziona lo sputtering RF: il meccanismo centrale

Per comprendere lo sputtering RF, è meglio visualizzare il processo passo dopo passo all'interno della sua camera a vuoto.

La configurazione: camera, gas e bersaglio

L'intero processo avviene in una camera a vuoto pompata a una pressione molto bassa. Questa camera viene quindi riempita con una piccola quantità controllata di un gas inerte, quasi sempre Argon (Ar).

All'interno, un bersaglio (il materiale sorgente da depositare) è posizionato di fronte a un substrato (l'oggetto da rivestire).

Accensione del plasma con radiofrequenza

Una sorgente di alimentazione AC, operante a una frequenza radio regolamentata a livello federale di 13,56 MHz, viene applicata al bersaglio. Questo campo elettrico ad alta frequenza energizza il gas argon, strappando elettroni dagli atomi di argon e creando un gas ionizzato incandescente noto come plasma.

Questo plasma è una miscela di ioni argon positivi (Ar+) ed elettroni liberi.

I cicli alternati: sputtering e neutralizzazione

L'uso di una sorgente di alimentazione AC è ciò che definisce lo sputtering RF. Il campo elettrico oscilla rapidamente, creando due distinti cicli alternati che si ripetono.

-

Il ciclo di sputtering (il bersaglio è negativo): In questa breve fase, il bersaglio diventa caricato negativamente. Questo potente potenziale negativo attira gli ioni argon positivi dal plasma, che accelerano e si scontrano con il bersaglio con una significativa energia cinetica. Questo bombardamento stacca fisicamente gli atomi dal materiale del bersaglio.

-

Il ciclo di neutralizzazione (il bersaglio è positivo): Nella fase successiva, la polarità del bersaglio si inverte in positiva. Questo attrae una pioggia di elettroni liberi dal plasma. Questo è il passaggio cruciale per i bersagli isolanti, poiché questi elettroni neutralizzano la carica positiva che altrimenti si accumulerebbe sulla superficie e fermerebbe il processo.

Deposizione sul substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a bassa pressione e atterrano sul substrato. Nel tempo, questi atomi si accumulano, nucleano e crescono in un film sottile uniforme e di elevata purezza.

Perché scegliere lo sputtering RF?

Il vantaggio chiave dello sputtering RF risiede nella sua versatilità dei materiali, che risolve direttamente la limitazione principale del suo predecessore, lo sputtering DC.

L'impareggiabile capacità di sputterizzare gli isolanti

Lo sputtering DC funziona solo con bersagli elettricamente conduttivi. Se si tenta di sputterizzare un isolante (come il biossido di silicio o l'ossido di alluminio) con alimentazione DC, gli ioni positivi si accumulano sulla superficie del bersaglio.

Questo fenomeno, chiamato "accumulo di carica", respinge rapidamente ulteriori ioni argon positivi, estinguendo efficacemente il plasma e fermando il processo di sputtering. Il campo alternato dello sputtering RF previene completamente questo, rendendolo il metodo standard per la deposizione di film dielettrici.

Compatibilità universale dei materiali

Poiché il metodo RF funziona per gli isolanti, è anche perfettamente in grado di depositare materiali conduttivi e semiconduttivi. Ciò lo rende uno strumento altamente flessibile per la ricerca e lo sviluppo, dove possono essere utilizzati molti tipi diversi di materiali.

Comprendere i compromessi

Sebbene potente, lo sputtering RF non è sempre la scelta ottimale. Comporta chiare considerazioni in termini di prestazioni e costi.

Velocità di deposizione inferiori

Uno svantaggio significativo dello sputtering RF è che è generalmente più lento dello sputtering DC. Lo sputtering avviene solo durante il semi-ciclo negativo e il trasferimento di potenza complessivo al plasma può essere meno efficiente. Questo lo rende meno ideale per applicazioni industriali ad alta produttività che coinvolgono materiali conduttivi.

Aumento della complessità e del costo del sistema

Un sistema di alimentazione RF, che include un alimentatore ad alta frequenza e una rete di adattamento di impedenza, è significativamente più complesso e costoso di un semplice alimentatore DC. Questo costo aggiuntivo può essere un fattore, specialmente quando si progettano sistemi per il rivestimento di substrati molto grandi.

Parametri operativi chiave

Un tipico processo di sputtering RF opera entro un intervallo ben definito di condizioni:

- Frequenza della sorgente RF: 13,56 MHz (fissa)

- Pressione della camera: da 0,5 a 10 mTorr

- Tensione picco-picco: ~1000 V

- Densità di elettroni: da 10⁹ a 10¹¹ cm⁻³

Fare la scelta giusta per la tua applicazione

La scelta della tecnica di sputtering corretta dipende interamente dal tuo materiale e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è depositare un materiale isolante (ad esempio, un ossido o un nitruro): lo sputtering RF è la scelta necessaria e standard del settore.

- Se il tuo obiettivo principale è la deposizione ad alta velocità e a basso costo di un materiale conduttivo (ad esempio, un metallo puro): lo sputtering DC è quasi sempre l'opzione più efficiente ed economica.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo con un'ampia varietà di materiali: lo sputtering RF offre la massima flessibilità per gestire conduttori, semiconduttori e isolanti con un unico sistema.

In definitiva, la capacità dello sputtering RF di manipolare materiali non conduttivi a livello atomico lo rende una tecnologia fondamentale per la fabbricazione di microelettronica avanzata, rivestimenti ottici e superfici funzionali.

Tabella riassuntiva:

| Aspetto | Sputtering RF | Sputtering DC |

|---|---|---|

| Materiale del bersaglio | Isolanti, Conduttori, Semiconduttori | Principalmente Conduttori |

| Vantaggio chiave | Previene l'accumulo di carica sui bersagli isolanti | Alte velocità di deposizione per i metalli |

| Velocità di deposizione | Più lenta | Più veloce |

| Costo del sistema | Superiore (alimentatore complesso) | Inferiore |

| Ideale per | R&S, Elettronica, Ottica | Rivestimento metallico ad alta produttività |

Hai bisogno di depositare film sottili precisi e di alta qualità per la tua ricerca o produzione?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le esigenze complesse dei laboratori moderni. Sia che tu stia lavorando con materiali isolanti, conduttivi o semiconduttivi, la nostra esperienza può aiutarti a ottenere risultati superiori.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare il tuo processo di deposizione di film sottili e promuovere le tue innovazioni. Mettiti in contatto →

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il metodo più utilizzato per sintetizzare i nanotubi di carbonio a parete singola? La deposizione chimica da fase vapore (CVD) è lo standard industriale

- Cos'è il plasma a radiofrequenza (RF)? Una guida alla lavorazione dei materiali a bassa temperatura e ad alta precisione

- La CVD è costosa? Svelare il vero investimento nelle prestazioni superiori dei rivestimenti

- Cos'è il metodo CVD per il grafene? Un processo scalabile per film di alta qualità e di grandi dimensioni

- Qual è la teoria di base della deposizione a sputtering con magnetron? Ottieni una deposizione di film sottili superiore per il tuo laboratorio

- Quali sono gli esempi di gas di deposizione? Scopri i gas chiave che si trasformano direttamente in solido

- Qual è il meccanismo appena scoperto per la formazione del diamante durante la CVD? Esplorare la Transizione Grafite-Diamante

- Quali sono le fasi della deposizione chimica da vapore? Una guida al processo CVD in 7 fasi