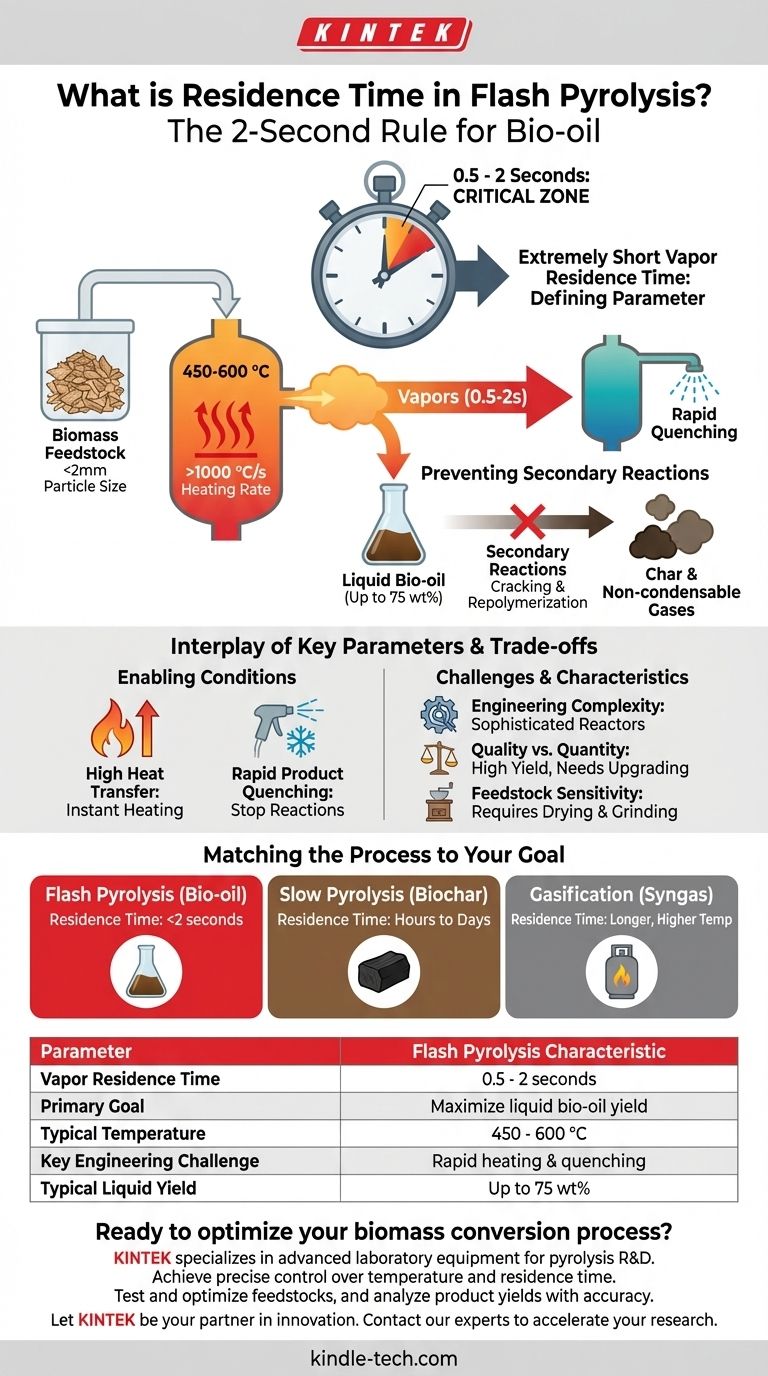

Nella pirolisi rapida, il tempo di residenza dei vapori è estremamente breve, tipicamente compreso tra 0,5 e 2 secondi. Questa durata rapida è il parametro più critico e distintivo del processo. È deliberatamente progettata per massimizzare la produzione di bio-olio liquido rimuovendo rapidamente i vapori di decomposizione dalla zona calda del reattore prima che possano degradarsi in prodotti di minor valore.

Il tempo di residenza inferiore ai 2 secondi nella pirolisi rapida non è un parametro arbitrario; è una scelta ingegneristica deliberata per "congelare" i prodotti iniziali di decomposizione termica come prezioso bio-olio liquido, impedendo loro di subire reazioni secondarie che formano char e gas non condensabili più stabili, ma meno desiderabili.

Perché il Tempo di Residenza è il Fattore Determinante

Per comprendere la pirolisi rapida, è necessario capire che il controllo del tempo è l'obiettivo principale. L'intero processo è progettato attorno alla minimizzazione della durata in cui i composti volatili rimangono ad alte temperature.

L'Obiettivo: Massimizzare il Bio-olio Liquido

L'obiettivo principale della pirolisi rapida è convertire la biomassa solida in un intermedio liquido. Questo liquido, noto come bio-olio o olio di pirolisi, può essere immagazzinato, trasportato e aggiornato in biocarburanti e prodotti chimici avanzati.

Il Meccanismo della Decomposizione Rapida

A temperature moderate (tipicamente 450-600 °C), i componenti della biomassa come cellulosa, emicellulosa e lignina si scompongono in una complessa miscela di vapori, aerosol e un po' di char solido. Questo prodotto iniziale è ricco di composti organici condensabili.

Prevenire le Reazioni Secondarie

Questo è il concetto più critico. Se questi vapori iniziali rimangono nel reattore caldo troppo a lungo (cioè, per più di pochi secondi), subiscono reazioni secondarie. Queste reazioni rompono le molecole organiche più grandi e preziose in gas non condensabili più piccoli (CO, CO2, H2, CH4) o si ripolimerizzano in char solido, riducendo drasticamente la resa liquida finale.

L'Interazione dei Parametri Chiave del Processo

Un breve tempo di residenza è privo di significato da solo. Funziona solo in concerto con altre due condizioni estreme che sono i segni distintivi del processo di pirolisi rapida.

Alti Tassi di Trasferimento di Calore

Affinché un breve tempo di residenza sia efficace, le particelle di biomassa devono essere riscaldate alla temperatura target quasi istantaneamente. La pirolisi rapida richiede velocità di riscaldamento molto elevate (spesso >1000 °C/s). Ciò si ottiene tipicamente utilizzando particelle di biomassa molto piccole (ad esempio, <2 mm) in reattori specializzati come i letti fluidizzati.

Raffreddamento Rapido del Prodotto

Così come il riscaldamento è rapido, anche il raffreddamento deve essere estremamente veloce. Dopo essere usciti dal reattore, i vapori caldi e gli aerosol vengono immediatamente spenti (raffreddati rapidamente). Questo arresta le reazioni chimiche sul posto e condensa i vapori nel prodotto bio-olio liquido, bloccando l'alta resa liquida.

Comprendere i Compromessi

Il raggiungimento di queste condizioni precise presenta sfide ingegneristiche significative e si traduce in un insieme unico di caratteristiche del prodotto.

Complessità Ingegneristica

Il mantenimento di un tempo di residenza inferiore ai 2 secondi richiede progetti di reattori sofisticati e costosi, come reattori a letto fluidizzato circolante o reattori ablativi. Un controllo preciso della temperatura, della velocità di alimentazione del materiale e del flusso di gas è essenziale e difficile da ottenere su larga scala.

Qualità vs. Quantità del Prodotto

Sebbene la pirolisi rapida massimizzi la quantità di liquido (sono possibili rese fino al 75% in peso), la qualità del bio-olio grezzo può essere scarsa. È spesso acido, corrosivo, termicamente instabile e contiene un'alta quantità di acqua e composti ossigenati, richiedendo un aggiornamento significativo e costoso prima di poter essere utilizzato come carburante diretto.

Sensibilità al Materiale di Partenza

Il processo è altamente sensibile alle proprietà fisiche del materiale di partenza (feedstock) di biomassa. Richiede un'essiccazione e una macinazione estese a dimensioni di particelle molto piccole per garantire il necessario rapido trasferimento di calore, aumentando il consumo energetico complessivo e il costo dell'operazione.

Abbinare il Processo al Tuo Obiettivo

Il tempo di residenza che si mira è fondamentalmente legato al prodotto principale che si desidera creare.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: Devi utilizzare la pirolisi rapida, assicurando un tempo di residenza inferiore a 2 secondi, abbinato ad alti tassi di riscaldamento e raffreddamento rapido.

- Se il tuo obiettivo principale è produrre biochar: Devi utilizzare la pirolisi lenta, che impiega tempi di residenza molto lunghi (ore o giorni) a temperature più basse per incoraggiare deliberatamente le reazioni secondarie che formano carbonio stabile.

- Se il tuo obiettivo principale è produrre syngas: Dovresti considerare la gassificazione, che utilizza temperature più elevate e tempi di residenza più lunghi specificamente per promuovere la rottura di tutti i catrami e char in semplici molecole di gas.

In definitiva, il controllo del tempo di residenza è la leva fondamentale per dirigere la conversione della biomassa verso il prodotto finale desiderato.

Tabella Riassuntiva:

| Parametro | Caratteristica della Pirolisi Rapida |

|---|---|

| Tempo di Residenza dei Vapori | 0,5 - 2 secondi |

| Obiettivo Principale | Massimizzare la resa di bio-olio liquido |

| Temperatura Tipica | 450 - 600 °C |

| Sfida Ingegneristica Chiave | Riscaldamento e raffreddamento rapidi |

| Resa Liquida Tipica | Fino al 75% in peso |

Pronto a ottimizzare il tuo processo di conversione della biomassa?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo della pirolisi. Sia che tu stia sviluppando nuovi progetti di reattori, analizzando la composizione del bio-olio o scalando il tuo processo, i nostri forni, reattori e strumenti analitici di precisione sono progettati per soddisfare i rigorosi requisiti della pirolisi rapida.

Ti aiutiamo a:

- Ottenere un controllo preciso della temperatura e del tempo di residenza.

- Testare e ottimizzare i materiali di partenza per la massima efficienza.

- Analizzare con precisione le rese e la qualità del prodotto.

Lascia che KINTEK sia il tuo partner nell'innovazione. Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono accelerare la tua ricerca nel campo bioenergetico e biochimico.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

- Mini reattore autoclave ad alta pressione in SS per uso di laboratorio

- Reattore Autoclave di Laboratorio ad Alta Pressione in Acciaio Inossidabile

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono le reazioni coinvolte nella pirolisi della biomassa? Sblocca la chimica per bio-prodotti su misura

- La pirolisi è praticabile? Una guida per il successo economico, tecnologico e ambientale

- Qual è il processo di pirolisi rapida della biomassa? Trasformare la biomassa in bio-olio in pochi secondi

- Quali sono i componenti della pirolisi della biomassa? Una guida completa al sistema, ai prodotti e al processo