Al suo interno, le prestazioni di una fornace a muffola sono definite dai suoi materiali refrattari. Le scelte più comuni per il rivestimento isolante sono allumina ad alta resistenza (Al₂O₃), carburo di silicio (SiC) e fibre ceramiche leggere, spesso formate in mattoni durevoli. Questi materiali sono selezionati per la loro capacità di resistere a temperature estreme garantendo condizioni di processo uniformi e stabili.

Il materiale refrattario specifico utilizzato in una fornace a muffola non è solo un dettaglio, ma è il fattore critico che determina la velocità di riscaldamento della fornace, l'efficienza energetica, la compatibilità chimica e l'idoneità per applicazioni ad alta purezza.

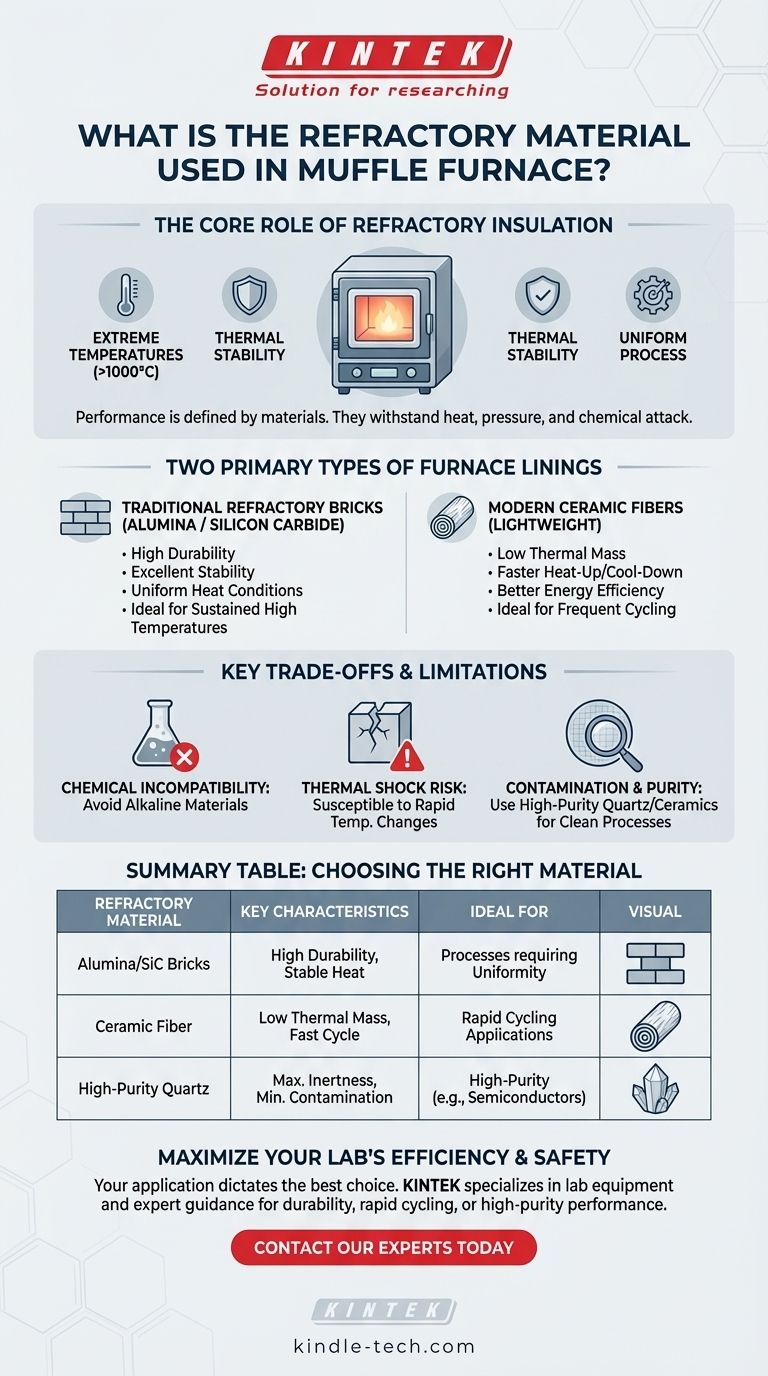

Il Ruolo dell'Isolamento Refrattario

Perché sono Necessari Materiali Speciali

A temperature superiori a 200°C, i materiali standard iniziano a degradarsi, deformarsi o fallire. Le fornaci a muffola operano a temperature molto più elevate, spesso superando i 1000°C, il che richiede l'uso di materiali refrattari specializzati.

Definizione delle Proprietà "Refrattarie"

Il termine refrattario descrive una classe di materiali eccezionalmente resistenti al calore, alla pressione e all'attacco chimico. Le proprietà chiave includono un punto di fusione estremamente elevato, stabilità termica e resistenza all'usura e alla deformazione sotto calore.

I Due Tipi Principali di Rivestimenti per Forni

Le fornaci a muffola sono generalmente classificate in due categorie in base al loro materiale isolante primario. Questa scelta altera fondamentalmente le caratteristiche prestazionali della fornace.

Mattoni Refrattari Tradizionali

Le fornaci rivestite con mattoni densi e duri realizzati con materiali come allumina ad alta resistenza o carburo di silicio sono lo standard tradizionale. Questi materiali offrono un'eccellente durabilità e creano condizioni di temperatura altamente stabili e uniformi all'interno della camera.

Fibre Ceramiche Moderne

Un approccio più moderno utilizza l'isolamento in fibra ceramica leggera. Questo materiale ha una massa termica inferiore, consentendo alla fornace di riscaldarsi e raffreddarsi molto più velocemente. Ciò si traduce spesso in una migliore efficienza energetica per processi che richiedono cicli frequenti.

Comprendere i Compromessi e i Limiti

La scelta del materiale refrattario implica un equilibrio tra prestazioni, durabilità e compatibilità. Comprendere questi compromessi è fondamentale per un funzionamento sicuro ed efficace.

Incompatibilità Chimica

Certe sostanze possono attaccare chimicamente e degradare il rivestimento refrattario. I materiali alcalini, ad esempio, non dovrebbero mai essere usati per fondere o processare campioni all'interno di una fornace a muffola, poiché possono danneggiare la camera.

Rischio di Shock Termico

Sebbene eccellenti nel gestire temperature elevate sostenute, alcune ceramiche refrattarie possono essere suscettibili allo shock termico, ovvero la fessurazione causata da rapidi cambiamenti di temperatura. Materiali come il quarzo, talvolta usato per applicazioni ad alta purezza, sono particolarmente vulnerabili.

Contaminazione e Purezza

Per lavori ad alta purezza, come nell'industria dei semiconduttori, il materiale refrattario stesso può essere una fonte di contaminazione. In questi casi, materiali specializzati come quarzo o ceramica ad alta purezza vengono utilizzati per i componenti interni per garantire che il processo rimanga pulito.

Materiali Proibiti

Per sicurezza e per proteggere il rivestimento della fornace, non si dovrebbero mai inserire materiali infiammabili, esplosivi o fortemente corrosivi all'interno. Inoltre, materiali che possono facilmente fondere o deformarsi a basse temperature possono danneggiare il fondo della fornace.

Come Applicare Questo al Tuo Processo

La tua specifica applicazione determinerà quale tipo di fornace e materiale refrattario è più adatto al tuo lavoro.

- Se il tuo obiettivo principale è la durabilità e la stabilità della temperatura: Una fornace rivestita con mattoni refrattari tradizionali di allumina o carburo di silicio è una scelta robusta e affidabile.

- Se il tuo obiettivo principale è il ciclo rapido e l'efficienza energetica: Una fornace con un moderno rivestimento in fibra ceramica fornirà tempi di riscaldamento e raffreddamento più rapidi.

- Se il tuo obiettivo principale sono le applicazioni ad alta purezza: Devi assicurarti che la fornace utilizzi materiali come quarzo o ceramiche ad alta purezza che non contaminino i tuoi campioni.

Comprendendo le proprietà del suo rivestimento refrattario, puoi massimizzare le prestazioni e la durata della tua fornace a muffola.

Tabella Riassuntiva:

| Materiale Refrattario | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Mattoni di Allumina / Carburo di Silicio | Elevata durabilità, eccellente stabilità della temperatura | Processi che richiedono calore uniforme e stabile |

| Fibra Ceramica | Bassa massa termica, riscaldamento/raffreddamento rapido, efficiente dal punto di vista energetico | Applicazioni a ciclo rapido |

| Quarzo/Ceramiche ad Alta Purezza | Massima inerzia chimica, minima contaminazione | Applicazioni ad alta purezza (es. semiconduttori) |

Massimizza l'efficienza e la sicurezza del tuo laboratorio con la giusta fornace a muffola. Il rivestimento refrattario è fondamentale per il successo della tua applicazione, influenzando la stabilità della temperatura, la velocità di riscaldamento e la purezza del campione. In KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo consulenza esperta per aiutarti a selezionare la fornace perfetta per i tuoi processi specifici, sia che tu abbia bisogno di durabilità, cicli rapidi o prestazioni ad alta purezza.

Contatta i nostri esperti oggi per discutere le tue esigenze e assicurarti di ottenere la soluzione più affidabile ed efficiente per le necessità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Quali sono le funzioni di una fornace a muffola con sistema di raccolta della condensa? Ottimizzare la produzione di carbone

- Qual è la funzione specifica di un forno a essiccazione a getto nell'elaborazione di SiC/ZTA? Garantire ceramiche prive di difetti

- Un alto contenuto di ceneri è un bene? Una guida per comprendere i livelli di minerali negli alimenti per animali domestici

- Qual è la funzione principale di un forno di essiccazione a temperatura costante dopo la modifica chimica della bentonite?

- Perché un forno industriale è essenziale per la gelificazione degli xerogel di carbonio? Garantire un reticolazione e una stabilità precise

- Qualsiasi metallo può essere sottoposto a trattamento termico? Sblocca il potenziale delle tue leghe

- Come i forni ad alta temperatura facilitano il pretrattamento dei minerali? Ottimizzare le reazioni solido-solido

- Perché è necessaria una fornace a muffola ad alta temperatura con controllo dell'atmosfera per la calcinazione di LDH? Padroneggiare l'effetto memoria