Il materiale refrattario in un forno rotativo è un rivestimento resistente al calore progettato per isolare il guscio d'acciaio dalle temperature interne estreme. Non si tratta di un materiale specifico, ma piuttosto di una categoria di materiali scelti in base all'applicazione specifica del forno, alla temperatura operativa e alle proprietà chimiche della sostanza lavorata.

La scelta del refrattario è una decisione ingegneristica critica che determina l'efficienza operativa del forno, la sua vita utile e la sua idoneità per un processo industriale specifico. Svolge il duplice scopo di proteggere l'attrezzatura e consentire il processo stesso.

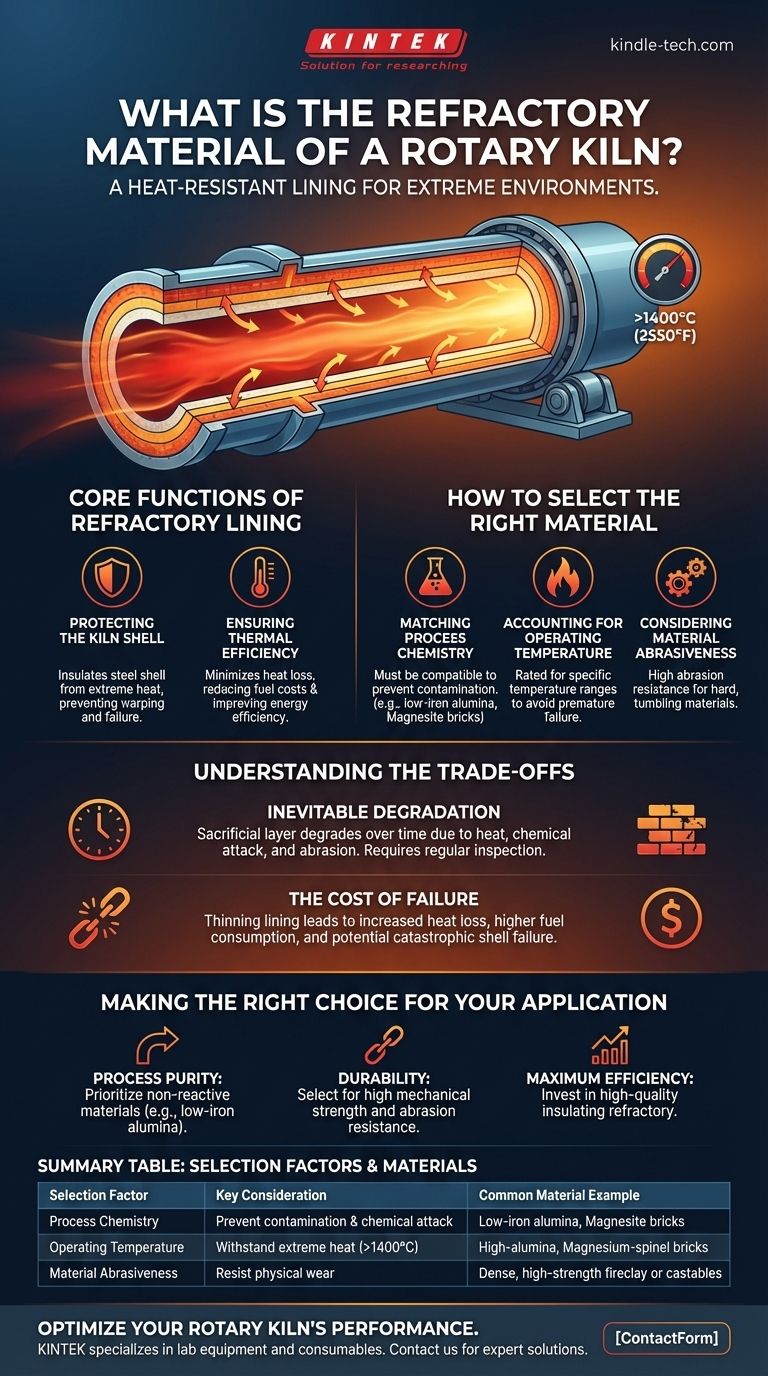

Le Funzioni Principali del Rivestimento Refrattario

Un rivestimento refrattario è essenziale per qualsiasi forno rotativo a combustione diretta, dove svolge due compiti fondamentali.

Protezione del Guscio del Forno

La funzione primaria del refrattario è quella di agire come barriera termica. Protegge il guscio esterno in acciaio del forno dal calore intenso generato all'interno, che può spesso superare i 1400°C (2550°F).

Senza questo rivestimento, le alte temperature causerebbero rapidamente l'incurvamento, l'indebolimento e infine il cedimento del guscio d'acciaio, portando a danni catastrofici all'attrezzatura.

Garanzia di Efficienza Termica

Isolando il forno, il refrattario minimizza la perdita di calore verso l'ambiente circostante. Ciò è fondamentale per mantenere una temperatura interna stabile e costante.

Una corretta ritenzione del calore riduce la quantità di combustibile necessaria per sostenere il processo, abbassando direttamente i costi operativi e migliorando l'efficienza energetica complessiva. Questo è il motivo per cui il refrattario è specifico per i forni a combustione diretta; aggiungerlo a un forno a combustione indiretta isolerebbe controproducentemente il materiale dalla sua fonte di calore esterna.

Come Selezionare il Materiale Refrattario Giusto

Il processo di selezione è un attento equilibrio tra esigenze chimiche, termiche e fisiche. Non esiste un refrattario universalmente "migliore"; la scelta ideale è sempre specifica per l'applicazione.

Abbinare il Materiale alla Chimica del Processo

La composizione chimica del refrattario deve essere compatibile con il materiale lavorato. Una reazione chimica tra il refrattario e il materiale di processo può portare alla contaminazione del prodotto finale e alla rapida degradazione del rivestimento.

Ad esempio, i forni per la riduzione del minerale di ferro utilizzano spesso allumina a basso contenuto di ferro o mattoni magnesio-spinello per prevenire reazioni indesiderate del ferro. Al contrario, i forni per la produzione di cemento potrebbero utilizzare mattoni di magnesite grazie alla loro compatibilità con il processo di clinkerizzazione.

Considerare la Temperatura Operativa

I materiali refrattari sono classificati per intervalli di temperatura specifici. Scegliere un materiale con una classificazione di temperatura inadeguata porterà a un cedimento prematuro. La temperatura di picco prevista all'interno del forno è un fattore primario per restringere le opzioni di materiale.

Considerare l'Abrasività del Materiale

Anche le proprietà fisiche del materiale lavorato influenzano la scelta. Materiali duri e abrasivi come alcuni minerali consumeranno fisicamente il rivestimento refrattario nel tempo a causa dell'azione di rotolamento.

In questi casi, è necessario un refrattario con elevata resistenza all'abrasione per garantire una vita utile ragionevole e prevenire progetti di rifacimento del rivestimento frequenti e costosi.

Comprendere i Compromessi e il Degrado

Scegliere e mantenere il refrattario comporta un bilanciamento tra prestazioni, costo e durata. Ignorare questi fattori porta a inefficienza e rischio operativo.

Il Degrado Inevitabile

Nessun rivestimento refrattario dura per sempre. È uno strato sacrificale progettato per degradarsi lentamente nel tempo a causa di una combinazione di calore elevato, attacco chimico e abrasione fisica.

Ispezioni regolari sono fondamentali per monitorare lo spessore e le condizioni del rivestimento.

Il Costo del Cedimento

Man mano che il rivestimento refrattario si assottiglia, le sue proprietà isolanti diminuiscono. Ciò porta a una maggiore perdita di calore attraverso il guscio del forno, costringendo il sistema a consumare più combustibile per mantenere la temperatura richiesta.

Se ignorato, questo degrado può infine esporre il guscio d'acciaio a calore dannoso, rischiando un cedimento strutturale completo del forno. Il costo di un fermo macchina non pianificato e della riparazione del guscio supera di gran lunga il costo della manutenzione proattiva del refrattario.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il refrattario corretto è fondamentale per ottimizzare le prestazioni e la longevità del tuo forno. La tua decisione dovrebbe essere guidata dal tuo obiettivo operativo principale.

- Se la tua attenzione principale è la purezza del processo e la compatibilità chimica: Dai priorità a un materiale refrattario la cui composizione chimica (ad esempio, allumina a basso contenuto di ferro) non reagisca o contamini il tuo prodotto.

- Se la tua attenzione principale è la durabilità contro i materiali abrasivi: Seleziona un refrattario noto per l'elevata resistenza meccanica e all'abrasione per massimizzare la vita utile e ridurre i tempi di inattività.

- Se la tua attenzione principale è la massima efficienza termica: Investi in un refrattario isolante di alta qualità con lo spessore corretto per minimizzare la perdita di calore e ridurre i costi del combustibile a lungo termine.

In definitiva, il rivestimento refrattario è il cavallo di battaglia invisibile che rende possibile un funzionamento del forno rotativo sicuro, efficiente e affidabile.

Tabella Riassuntiva:

| Fattore di Selezione | Considerazione Chiave | Esempio di Materiale Comune |

|---|---|---|

| Chimica del Processo | Prevenire contaminazione e attacco chimico | Allumina a basso contenuto di ferro, Mattoni di magnesite |

| Temperatura Operativa | Resistere al calore estremo (>1400°C) | Mattoni ad alto contenuto di allumina, Magnesio-spinello |

| Abrasività del Materiale | Resistere all'usura fisica dovuta al rotolamento | Argilla refrattaria densa ad alta resistenza o materiali colabili |

Ottimizza le prestazioni del tuo forno rotativo e proteggi il tuo investimento. Il rivestimento refrattario giusto è fondamentale per l'efficienza termica, la purezza del prodotto e la longevità dell'attrezzatura. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni esperte per le esigenze di laboratorio nei processi ad alta temperatura. Lascia che i nostri esperti ti aiutino a selezionare il materiale refrattario perfetto per la tua applicazione specifica. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Lastra di allumina Al2O3 resistente all'usura ad alta temperatura per ceramiche avanzate di ingegneria fine

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Quanto è veloce la pirolisi? Una guida per controllare la velocità del processo per il prodotto desiderato

- Qual è la materia prima per il biochar? Una guida alla scelta della biomassa giusta per le tue esigenze

- Cos'è un forno rotante? Una guida alla lavorazione dei materiali ad alta temperatura

- Qual è la differenza tra gassificazione e pirolisi del biochar? Sblocca il processo termico giusto per la tua biomassa

- Quali sono le regioni distinte all'interno del letto di materiale durante la modalità di movimento rotatorio? Ottimizzare l'efficienza di miscelazione

- Quali sono i vantaggi della pirolisi catalitica rispetto alla pirolisi termica? Ottenere bio-olio e prodotti chimici di qualità superiore

- Qual è il ruolo del catalizzatore nella pirolisi? Trasformare i rifiuti in prodotti di alto valore

- Il carbonio brucia nel forno? Una guida per prevenire i difetti per ceramiche più resistenti