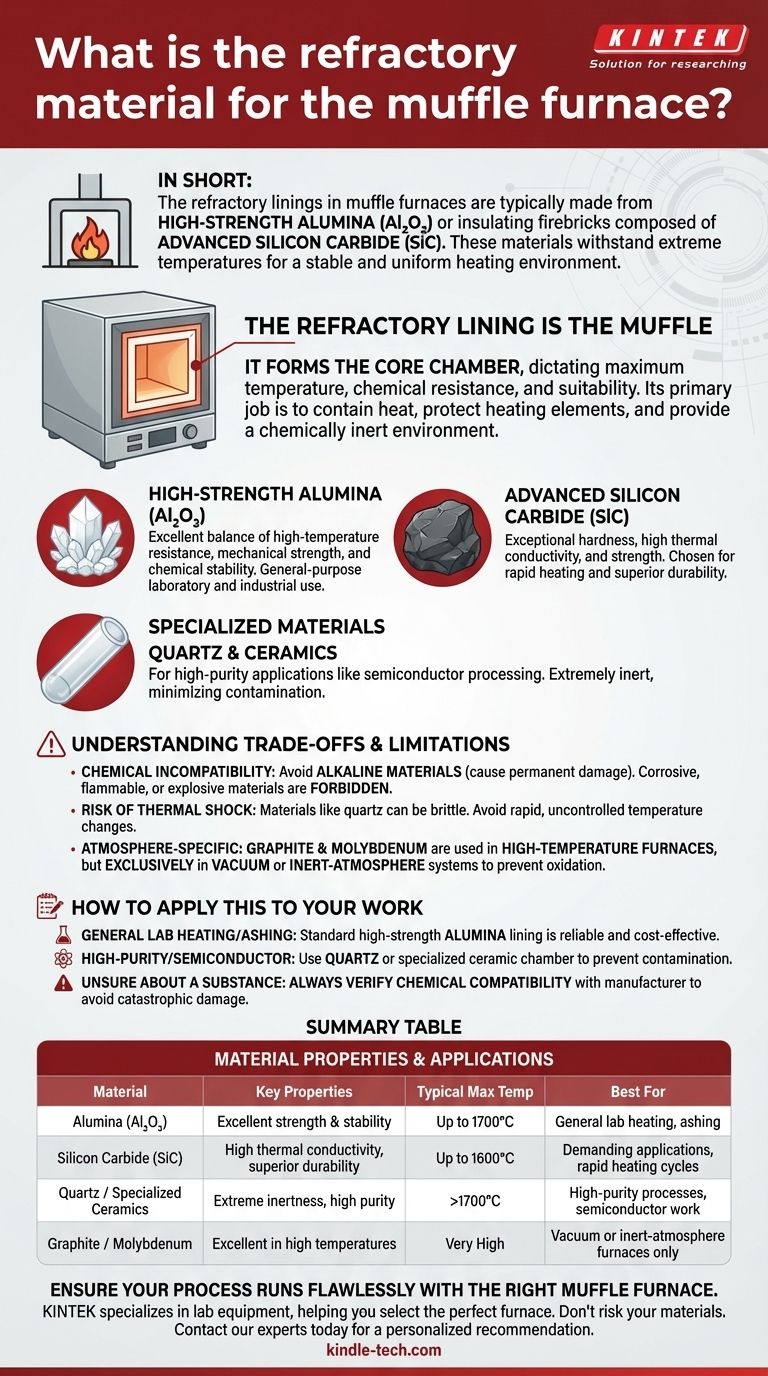

In sintesi, i rivestimenti refrattari nei forni a muffola sono tipicamente realizzati in allumina (Al₂O₃) ad alta resistenza o in mattoni refrattari isolanti composti da carburo di silicio (SiC) avanzato. Questi materiali sono scelti per la loro capacità di resistere a temperature estreme garantendo al contempo un ambiente di riscaldamento stabile e uniforme.

Il materiale refrattario non è solo isolamento; forma la "muffola" o camera centrale. La scelta del materiale determina direttamente la temperatura massima del forno, la resistenza chimica e l'idoneità per applicazioni specifiche.

Il Ruolo dei Materiali Refrattari

Cosa Significa "Muffola"

Un forno a muffola è definito dalla sua camera interna isolata, che separa il materiale riscaldato dagli elementi riscaldanti.

Il rivestimento refrattario è la muffola. Il suo compito principale è contenere il calore, proteggere gli elementi riscaldanti e fornire un ambiente chimicamente inerte per il processo.

L'Obiettivo: Un Ambiente Uniforme e Stabile

La qualità del materiale refrattario è ciò che consente al forno di mantenere condizioni di processo accurate e uniformi.

Un rivestimento ben progettato impedisce la fuoriuscita di calore, consentendo un controllo preciso della temperatura e una distribuzione uniforme dell'energia termica.

Materiali Refrattari Comuni Spiegati

Allumina ad Alta Resistenza (Al₂O₃)

L'allumina è una ceramica versatile e ampiamente utilizzata. Serve come materiale di base per molti forni a muffola da laboratorio e industriali per scopi generici.

Offre un eccellente equilibrio tra resistenza alle alte temperature, resistenza meccanica e stabilità chimica per la maggior parte delle applicazioni comuni.

Carburo di Silicio Avanzato (SiC)

Il carburo di silicio è un'altra ceramica avanzata utilizzata per i rivestimenti refrattari. È noto per la sua eccezionale durezza, elevata conducibilità termica e resistenza a temperature elevate.

I forni con rivestimenti in SiC sono spesso scelti per applicazioni più impegnative che richiedono un riscaldamento rapido o una durabilità superiore.

Materiali Specializzati: Quarzo e Ceramiche

Nelle applicazioni ad alta purezza, come la lavorazione dei semiconduttori, le camere interne (o storte) possono essere realizzate in quarzo o altre ceramiche specializzate.

Questi materiali offrono temperature massime molto elevate e sono estremamente inerti, il che riduce al minimo la contaminazione dei campioni.

Comprendere i Compromessi e i Limiti

Incompatibilità Chimica

Il rivestimento refrattario non è impermeabile a tutte le sostanze. È fondamentale evitare di riscaldare materiali che reagiranno con e degraderanno la camera.

I materiali alcalini non devono mai essere utilizzati, poiché possono fondere o bruciare le scorie all'interno del forno, causando danni permanenti. Sono vietati anche i materiali fortemente corrosivi, infiammabili o esplosivi.

Rischio di Shock Termico

Sebbene materiali come il quarzo possano sopportare temperature estremamente elevate, possono essere fragili e suscettibili agli shock termici.

Cambiamenti rapidi e incontrollati della temperatura possono causare la rottura o il cedimento del rivestimento, specialmente nei materiali non progettati per tali cicli.

Materiali Specifici per Atmosfera

Alcuni materiali refrattari, come la grafite e il molibdeno, sono comuni nei forni ad alta temperatura, ma quasi esclusivamente nei sistemi sottovuoto o ad atmosfera inerte.

Questi materiali si ossiderebbero e brucerebbero rapidamente se utilizzati in un forno a muffola standard che opera in atmosfera d'aria.

Come Applicare Questo al Vostro Lavoro

Il materiale della camera del vostro forno a muffola è una specifica fondamentale, non un dettaglio secondario.

- Se il vostro obiettivo principale è il riscaldamento o la calcinazione generica da laboratorio: Un forno con un rivestimento standard in allumina ad alta resistenza è la scelta più affidabile ed economicamente vantaggiosa.

- Se la vostra applicazione prevede materiali ad alta purezza o lavori sui semiconduttori: Dovete utilizzare un forno con una camera in quarzo o ceramica speciale per prevenire la contaminazione del processo.

- Se non siete sicuri di una sostanza: Verificate sempre la compatibilità chimica con il produttore del forno prima di riscaldare per evitare danni catastrofici al rivestimento refrattario.

Scegliere il forno giusto — e usarlo correttamente — inizia con la comprensione delle capacità e dei limiti dei suoi materiali refrattari di base.

Tabella Riassuntiva:

| Materiale | Proprietà Chiave | Temperatura Massima Tipica | Ideale Per |

|---|---|---|---|

| Allumina ad Alta Resistenza (Al₂O₃) | Eccellente equilibrio tra resistenza e stabilità | Fino a 1700°C | Riscaldamento generale da laboratorio, calcinazione, applicazioni più comuni |

| Carburo di Silicio Avanzato (SiC) | Elevata conducibilità termica, durabilità superiore | Fino a 1600°C | Applicazioni impegnative, cicli di riscaldamento rapidi |

| Quarzo / Ceramiche Specializzate | Inerzia estrema, alta purezza | >1700°C | Processi ad alta purezza, lavoro sui semiconduttori |

| Grafite / Molibdeno | Eccellente ad alte temperature | Molto Alta | Solo forni sottovuoto o ad atmosfera inerte |

Assicuratevi che il Vostro Processo Funzioni Senza Problemi con il Forno a Muffola Giusto

Scegliere il materiale refrattario corretto è fondamentale per il successo, la sicurezza e la longevità dei vostri processi termici. La scelta sbagliata può portare a contaminazione, danni al forno o esperimenti falliti.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, al servizio delle esigenze dei laboratori. I nostri esperti possono aiutarvi a selezionare il forno a muffola perfetto con il rivestimento refrattario giusto per la vostra applicazione specifica, che si tratti di calcinazione generale, sinterizzazione ad alta temperatura o lavorazione di materiali ad alta purezza.

Forniamo attrezzature affidabili e supporto tecnico per garantire risultati accurati e ripetibili ogni volta.

Non rischiate i vostri materiali o le vostre attrezzature. Contattate oggi i nostri esperti per una raccomandazione personalizzata e migliorate le capacità del vostro laboratorio con KINTEK.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Perché il controllo della temperatura ad alta precisione è essenziale nella sinterizzazione di Ti/Al3Ti? Ottenere materiali compositi privi di difetti

- Qual è la funzione della sinterizzazione? Trasformare la polvere in componenti solidi e resistenti

- A cosa serve il forno in laboratorio? Lavorazione Termica Essenziale per Essiccazione, Sterilizzazione e Polimerizzazione

- Qual è la funzione principale dei forni da laboratorio ad alta temperatura nella preparazione dei geopolimeri? Ottimizza la resistenza oggi

- Qual è la funzione principale di un forno da laboratorio nel pretrattamento del CDR? Ottimizza la tua analisi waste-to-energy

- Come fa un forno di ossidazione ad aria ad alta temperatura a ottenere un rapido ispessimento dello strato di ossido sullo Zircaloy-4?

- Perché è necessario un forno a muffola da laboratorio ad alta temperatura per il trattamento post-ricottura dell'ossido di rame?

- Qual è un altro nome per una fornace a muffola? Comprendere il principio fondamentale del riscaldamento isolato