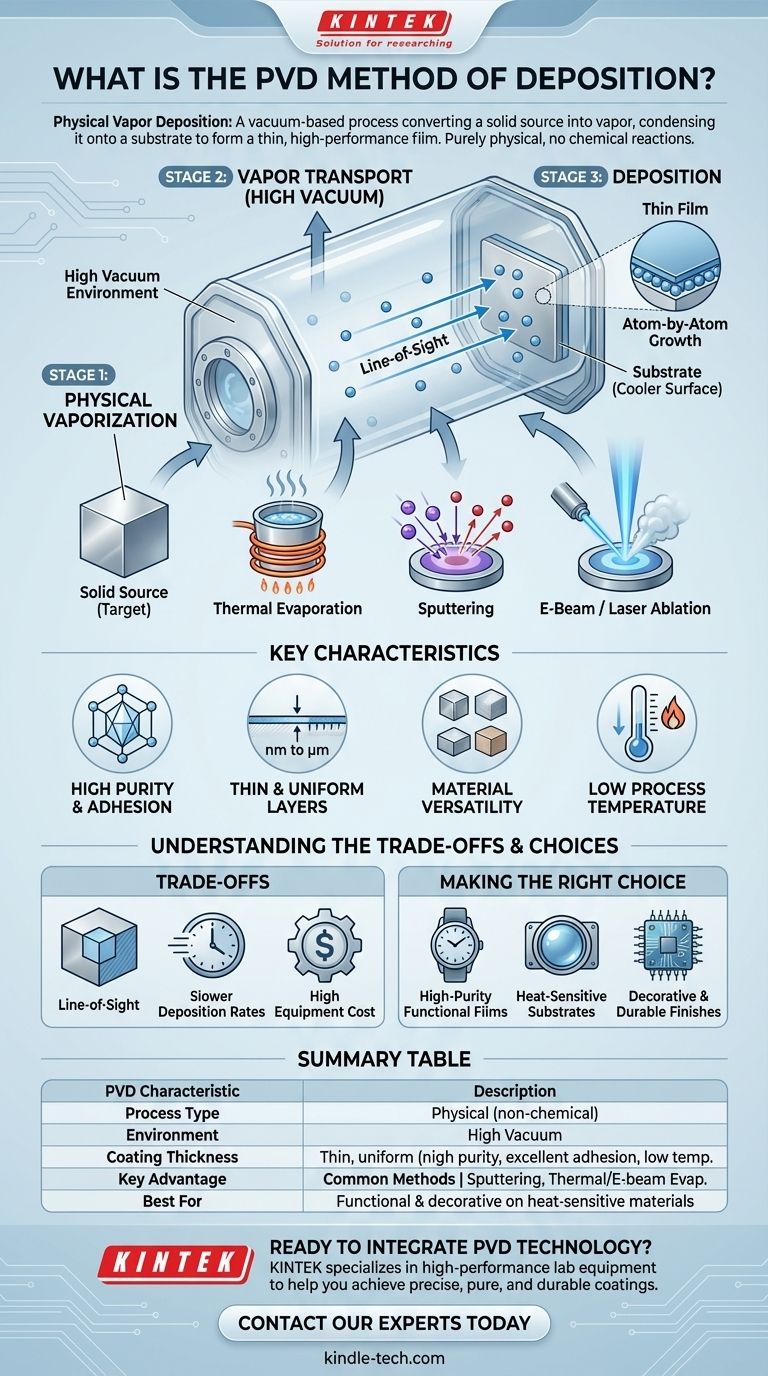

In sostanza, la deposizione fisica da fase vapore (PVD) è una famiglia di processi di rivestimento basati sul vuoto in cui un materiale sorgente solido viene convertito in vapore, trasportato attraverso una camera a bassa pressione e quindi condensato su una superficie (il substrato) per formare un film sottile e ad alte prestazioni. L'intero processo è puramente fisico; non avvengono reazioni chimiche per formare il rivestimento.

La PVD è meglio intesa come un metodo per trapiantare fisicamente un materiale da una sorgente a un bersaglio. Funziona atomo per atomo, offrendo un controllo preciso sulla creazione di rivestimenti estremamente sottili, puri e altamente aderenti.

Scomporre il processo P-V-D

Il nome "Deposizione Fisica da Fase Vapore" descrive perfettamente le sue tre fasi fondamentali. Comprendere ogni fase è fondamentale per afferrare come e perché il metodo funziona.

Fase 1: Vaporizzazione Fisica

Il processo inizia con un materiale sorgente solido, noto come bersaglio (target). Questo bersaglio viene convertito in una fase vapore gassosa all'interno di una camera a vuoto. Questa è la distinzione principale tra le diverse tecniche PVD.

I metodi comuni per la vaporizzazione includono:

- Evaporazione Termica: Il metodo più semplice, in cui il materiale bersaglio viene riscaldato fino a quando non evapora, molto simile all'acqua che bolle trasformandosi in vapore.

- Sputtering (Bombardamento Ionico): Il bersaglio viene bombardato da ioni ad alta energia (tipicamente da un gas come l'argon), che agiscono come una sabbiatrice subatomica, staccando atomi dalla superficie del bersaglio.

- Ablazione con Fascio di Elettroni o Laser: Un fascio di elettroni altamente focalizzato o un laser ad alta potenza colpisce il bersaglio, fornendo energia intensa e localizzata per vaporizzare il materiale.

Fase 2: Trasporto del Vapore

Una volta che il materiale è allo stato di vapore, viaggia dalla sorgente al substrato. Questo viaggio avviene in un ambiente di alto vuoto (pressione molto bassa).

Il vuoto è fondamentale perché rimuove altre molecole di gas dalla camera. Ciò assicura che gli atomi vaporizzati possano viaggiare in linea retta, senza ostacoli, fino al substrato senza collidere o reagire con l'aria o altri contaminanti. Questo è spesso chiamato processo a linea di vista (line-of-sight).

Fase 3: Deposizione

Quando gli atomi di vapore raggiungono il substrato più freddo, si condensano tornando allo stato solido. Questa condensazione si accumula sulla superficie un atomo alla volta, formando un film sottile, denso e altamente controllato.

Poiché il film cresce atomo per atomo, il processo consente un controllo eccezionale sullo spessore, la struttura e la densità del rivestimento.

Caratteristiche chiave dei rivestimenti PVD

La natura unica del processo PVD conferisce caratteristiche specifiche e desiderabili ai film risultanti.

Elevata Purezza e Adesione

Poiché il processo avviene sottovuoto e non comporta reazioni chimiche, il film depositato è eccezionalmente puro, corrispondendo alla composizione del materiale sorgente. L'energia degli atomi che si depositano contribuisce anche a un'eccellente adesione al substrato.

Strati Sottili e Uniformi

La PVD è rinomata per la sua capacità di produrre film estremamente sottili, spesso di soli pochi micron o addirittura nanometri di spessore. La natura a linea di vista, spesso combinata con la rotazione del substrato, consente uno spessore del rivestimento molto uniforme e costante.

Versatilità dei Materiali

La PVD non è limitata dalla chimica di un materiale, ma solo dalla sua capacità di essere vaporizzato. Ciò la rende una scelta eccellente per depositare una vasta gamma di materiali, inclusi metalli, leghe, ceramiche e altri composti, anche quelli con punti di fusione molto elevati.

Bassa Temperatura di Processo

Sebbene la sorgente venga vaporizzata ad alta energia, il substrato stesso può rimanere a una temperatura relativamente bassa. Ciò rende la PVD adatta per rivestire materiali, come alcune plastiche o acciai pre-tempra, che non possono sopportare l'alta temperatura di altri processi come la deposizione chimica da fase vapore (CVD).

Comprendere i compromessi

Nessun processo è perfetto. L'obiettività richiede il riconoscimento dei limiti della PVD.

Il Problema della Linea di Vista

Il più grande punto di forza della PVD è anche una debolezza. Poiché il vapore viaggia in linea retta, è difficile rivestire uniformemente forme tridimensionali complesse con superfici interne o rientranze profonde. Le superfici esposte vengono rivestite, ma le aree "in ombra" no.

Velocità di Deposizione

Rispetto ai processi chimici a umido come l'elettrodeposizione, la PVD può avere velocità di deposizione più lente. Ciò può renderla meno economica per applicazioni che richiedono rivestimenti molto spessi o che hanno esigenze di produttività estremamente elevate.

Attrezzature e Costi

I sistemi PVD, che richiedono camere ad alto vuoto e fonti di energia sofisticate, rappresentano un investimento di capitale significativo. La complessità delle apparecchiature la rende un processo ad alto costo e ad alto valore.

Fare la scelta giusta per il tuo obiettivo

La PVD è uno strumento potente se applicato correttamente. Utilizza questi punti per guidare la tua decisione.

- Se il tuo obiettivo principale sono film funzionali ad alta purezza: La PVD è una scelta eccellente per creare strati per applicazioni ottiche, elettroniche o di resistenza all'usura in cui la purezza chimica è fondamentale.

- Se stai rivestendo forme 3D complesse: Devi tenere conto della natura a linea di vista della PVD e determinare se la rotazione del substrato è sufficiente o se è necessario un metodo alternativo, più conforme.

- Se il tuo substrato è sensibile al calore: Il funzionamento a bassa temperatura della PVD le conferisce un netto vantaggio rispetto ai processi chimici ad alta temperatura.

- Se il tuo obiettivo è una finitura decorativa ma durevole: La PVD è ampiamente utilizzata per applicare finiture metalliche brillanti e resistenti su tutto, dagli orologi agli accessori idraulici.

In definitiva, la scelta della PVD è una decisione strategica per le applicazioni che richiedono film sottili precisi, puri e ad alte prestazioni sulla superficie di un substrato.

Tabella Riassuntiva:

| Caratteristica PVD | Descrizione |

|---|---|

| Tipo di Processo | Fisico (non chimico) |

| Ambiente | Alto Vuoto |

| Spessore del Rivestimento | Sottile, uniforme (nanometri a micron) |

| Vantaggio Chiave | Elevata purezza, eccellente adesione, bassa temperatura del substrato |

| Metodi Comuni | Sputtering, Evaporazione Termica, Evaporazione E-beam |

| Ideale per | Rivestimenti funzionali e decorativi su materiali sensibili al calore |

Pronto a integrare la tecnologia PVD nella tua linea di R&S o di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i sistemi PVD, per aiutarti a ottenere rivestimenti precisi, puri e durevoli per i tuoi materiali. Sia che tu stia sviluppando nuova elettronica, componenti ottici o superfici resistenti all'usura, la nostra esperienza e le nostre soluzioni sono adattate per soddisfare le esigenze specifiche del tuo laboratorio.

Contatta oggi i nostri esperti per discutere come le nostre apparecchiature PVD possono far progredire i tuoi progetti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati