La Fusione a Induzione Sotto Vuoto (VIM) è un processo altamente controllato per la produzione di metalli e leghe eccezionalmente puliti e di elevata purezza. Spesso definiti "metalli VIM", il materiale viene fuso all'interno di una camera sigillata sotto un vuoto spinto utilizzando l'induzione elettromagnetica. Questo ambiente previene la contaminazione da parte dell'atmosfera e consente un controllo preciso della chimica finale, risultando in materiali con proprietà meccaniche superiori.

Lo scopo principale della VIM non è solo fondere il metallo, ma raffinarlo. Rimuovendo i gas reattivi presenti nell'aria, il processo elimina le impurità che compromettono la resistenza e le prestazioni del materiale, consentendo la creazione di leghe avanzate impossibili da produrre con metodi convenzionali.

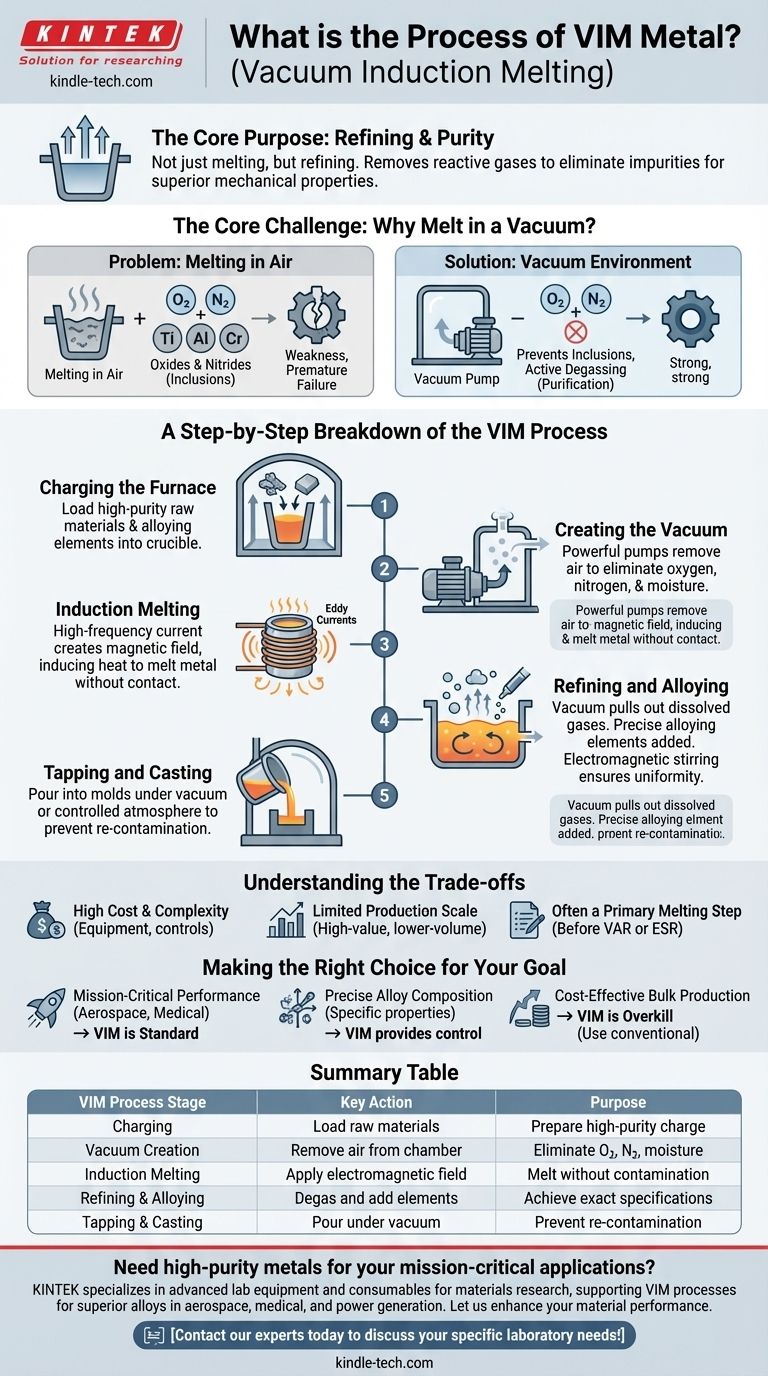

La Sfida Principale: Perché Fondere Sotto Vuoto?

Per comprendere la VIM, è necessario prima capire il problema della fusione dei metalli all'aria aperta. L'aria che respiriamo è fondamentalmente ostile ai metalli fusi ad alte prestazioni.

Il Problema con gli Elementi Reattivi

Molti elementi leganti critici—come titanio, alluminio e cromo—sono altamente reattivi. Quando vengono fusi all'aria, si combinano prontamente con ossigeno e azoto per formare ossidi e nitruri.

L'Impatto delle Impurità

Questi composti indesiderati rimangono intrappolati nel metallo come inclusioni non metalliche. Le inclusioni agiscono come punti di stress microscopici, compromettendo l'integrità del materiale e portando a una ridotta vita a fatica, scarsa duttilità e cedimenti prematuri sotto sforzo.

L'Obiettivo di un Ambiente Sotto Vuoto

Il processo VIM risolve questo problema rimuovendo l'aria. Operare sotto vuoto previene la formazione di queste inclusioni. Inoltre, il vuoto estrae attivamente i gas disciolti come idrogeno e azoto dal metallo liquido, un processo di purificazione noto come degasaggio.

Una Spiegazione Passo Passo del Processo VIM

Il processo VIM è una sequenza di fasi attentamente controllate progettate per massimizzare la purezza e l'accuratezza compositiva.

Fase 1: Caricamento del Forno

I metalli grezzi di elevata purezza e gli elementi leganti, noti come carica, vengono caricati in un crogiolo ceramico. Questo crogiolo si trova all'interno di una grande camera a vuoto sigillata.

Fase 2: Creazione del Vuoto

Pompe potenti rimuovono l'aria dalla camera, creando un vuoto. Questa fase critica elimina ossigeno, azoto e umidità che altrimenti contaminerebbero il metallo.

Fase 3: Fusione a Induzione

Una corrente elettrica ad alta frequenza viene fatta passare attraverso una bobina di rame che avvolge il crogiolo. Questo crea un potente campo magnetico che induce correnti parassite elettriche all'interno della carica metallica. La resistenza a queste correnti genera un calore intenso, fondendo il metallo senza alcun contatto diretto da una fonte di calore.

Fase 4: Raffinazione e Legatura

Mentre il metallo si fonde, il vuoto estrae i gas disciolti. Il campo elettromagnetico rimescola anche naturalmente il bagno fuso, assicurando che sia uniforme in temperatura e composizione. In questa fase, gli operatori possono aggiungere quantità precise di altri elementi leganti attraverso un bocchello sigillato sottovuoto per soddisfare specifiche chimiche esatte.

Fase 5: Colata e Stampaggio

Una volta che il metallo raggiunge la chimica e la temperatura target, il crogiolo viene inclinato per versare (o colare) la lega fusa negli stampi. Questa intera fase viene eseguita mantenendo il vuoto o in un'atmosfera controllata di gas inerte per prevenire qualsiasi ricontaminazione prima che il metallo si solidifichi in un lingotto o getto.

Comprendere i Compromessi

Sebbene la VIM produca materiali superiori, è un processo specializzato con limitazioni specifiche. Non è la scelta giusta per ogni applicazione.

Costo Elevato e Complessità

La VIM è significativamente più costosa della fusione convenzionale all'aria. Le apparecchiature per il vuoto richieste, i tempi di lavorazione più lunghi e i controlli sofisticati contribuiscono a un costo operativo più elevato.

Scala di Produzione Limitata

I forni VIM sono tipicamente più piccoli dei forni utilizzati per la produzione di massa di acciaio. Ciò rende il processo più adatto per materiali di alto valore e basso volume piuttosto che per metalli strutturali comuni.

Spesso una Fase di Fusione Primaria

Per le applicazioni più esigenti, come pale di turbine a cristallo singolo o parti aerospaziali rotanti, la VIM è solo il primo passo. Il lingotto prodotto tramite VIM viene spesso utilizzato come elettrodo di elevata purezza per un processo di raffinazione secondario, come la Rifusione Sottovuoto ad Arco (VAR) o la Rifusione Elettroscoria (ESR), per raggiungere un livello di qualità ancora superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo VIM è una scelta strategica guidata interamente dai requisiti prestazionali del componente finale.

- Se la tua priorità principale è la prestazione mission-critical: La VIM è lo standard per la produzione di superleghe utilizzate nei motori aerospaziali, negli impianti medici e nelle turbine di generazione di energia dove il cedimento del materiale non è un'opzione.

- Se la tua priorità principale è la composizione precisa della lega: La VIM offre un controllo impareggiabile per lo sviluppo di materiali con proprietà magnetiche, elettroniche o chimiche altamente specifiche.

- Se la tua priorità principale è la produzione di massa economicamente vantaggiosa: La VIM è eccessiva; la fusione convenzionale all'aria o la Decarburazione Argon Ossigeno (AOD) sono molto più adatte per applicazioni meno impegnative.

In definitiva, scegliere la VIM è una decisione di investire nella purezza e nella precisione del materiale per ottenere prestazioni senza pari negli ambienti più esigenti.

Tabella Riassuntiva:

| Fase del Processo VIM | Azione Chiave | Scopo |

|---|---|---|

| Caricamento | Caricare le materie prime nel crogiolo | Preparare la carica di elevata purezza |

| Creazione del Vuoto | Rimuovere l'aria dalla camera | Eliminare ossigeno, azoto, umidità |

| Fusione a Induzione | Applicare campo elettromagnetico | Fondere il metallo senza contaminazione |

| Raffinazione e Legatura | Degasare e aggiungere elementi precisi | Raggiungere specifiche chimiche esatte |

| Colata e Stampaggio | Versare negli stampi sotto vuoto | Prevenire la ricontaminazione durante la solidificazione |

Hai bisogno di metalli di elevata purezza per le tue applicazioni mission-critical?

KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la ricerca e lo sviluppo di materiali. La nostra esperienza supporta processi come la Fusione a Induzione Sottovuoto, aiutandoti a ottenere le composizioni di lega precise e le proprietà dei materiali superiori richieste per l'aerospaziale, gli impianti medici e la generazione di energia.

Lascia che ti aiutiamo ad aumentare le prestazioni e l'affidabilità dei tuoi materiali. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni