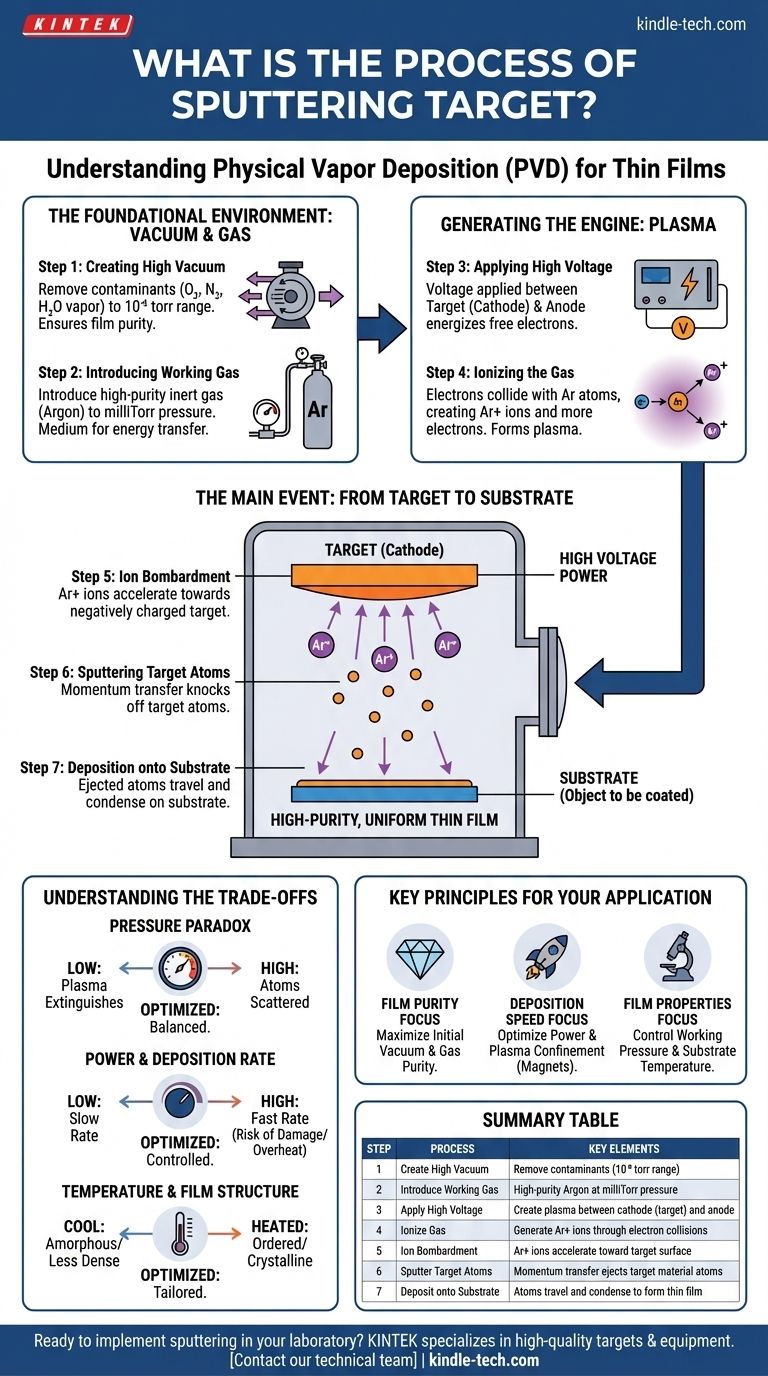

In sostanza, lo sputtering è un processo di deposizione fisica da vapore (PVD) utilizzato per creare film ultrasottili di materiale su una superficie. Funziona creando un plasma in un vuoto, accelerando gli ioni da quel plasma per colpire un materiale sorgente (il "target") e staccando atomi dal target, che poi viaggiano e si depositano sull'oggetto da rivestire (il "substrato").

Lo sputtering non è una reazione chimica ma un processo fisico di trasferimento di quantità di moto, molto simile a una partita di biliardo microscopica. Controllando un ambiente sottovuoto e un plasma energizzato, è possibile trasportare con precisione il materiale, atomo per atomo, da un target sorgente su un substrato per formare un rivestimento ad alta purezza e uniforme.

L'ambiente fondamentale: vuoto e gas

Per capire lo sputtering, è necessario prima comprendere l'ambiente incontaminato che richiede. L'intero processo si svolge all'interno di una camera sigillata dove ogni variabile può essere controllata con precisione.

Fase 1: Creazione del vuoto iniziale

Il primo e più critico passo è evacuare la camera fino a un vuoto spinto, tipicamente nell'intervallo di 10⁻⁶ torr. Questo viene fatto per rimuovere tutti i gas residui come ossigeno, azoto e vapore acqueo.

La mancata rimozione di questi contaminanti li farebbe incorporare nel film sottile, compromettendone la purezza, la struttura e le prestazioni.

Fase 2: Introduzione del gas di lavoro

Una volta che la camera è pulita, viene introdotto un gas inerte ad alta purezza — più comunemente Argon. La pressione della camera viene accuratamente aumentata e stabilizzata a una bassa "pressione di lavoro", spesso nell'intervallo dei milliTorr.

L'argon viene utilizzato perché i suoi atomi sono abbastanza pesanti da spruzzare efficacemente la maggior parte dei materiali, ma, essendo un gas inerte, non reagirà chimicamente con il target o con il film in crescita. Serve solo come mezzo per trasferire energia.

Generazione del motore dello sputtering: il plasma

Con l'ambiente impostato, la fase successiva è creare gli ioni energizzati che faranno il vero lavoro di sputtering.

Fase 3: Applicazione di alta tensione per creare plasma

Una tensione elevata viene applicata tra due elettrodi all'interno della camera. Il materiale del target stesso è configurato come catodo (elettrodo negativo), e le pareti della camera o un anodo separato fungono da elettrodo positivo.

Questa tensione energizza gli elettroni liberi naturalmente presenti nel gas, dando loro l'energia necessaria per avviare il plasma.

Fase 4: Ionizzazione del gas

Gli elettroni ad alta energia collidono con gli atomi neutri di Argon. Queste collisioni sono abbastanza energetiche da staccare un elettrone dall'atomo di Argon, risultando in due nuove particelle: un altro elettrone libero e uno ione Argon (Ar+) caricato positivamente.

Questa reazione a catena, chiamata scarica a bagliore, riempie rapidamente la camera con una miscela di ioni, elettroni e atomi neutri, che è lo stato della materia noto come plasma. In molti sistemi, i magneti vengono posizionati dietro il target per intrappolare gli elettroni vicino alla sua superficie, aumentando drasticamente il numero di collisioni e creando un plasma più denso ed efficiente.

L'evento principale: dal target al substrato

È qui che avviene il trasferimento fisico del materiale. Il plasma fornisce le "munizioni" e il campo elettrico fornisce l'accelerazione.

Fase 5: Bombardamento ionico

Gli ioni Argon caricati positivamente (Ar+) sono fortemente attratti e accelerati verso il target caricato negativamente. Colpiscono la superficie del target con una significativa energia cinetica.

Fase 6: Sputtering degli atomi del target

Questa collisione è un puro evento di trasferimento di quantità di moto. Quando uno ione Argon colpisce il target, stacca fisicamente, o sputtera, atomi dal materiale del target. Questi atomi espulsi volano via dal target in varie direzioni.

Fase 7: Deposizione sul substrato

Gli atomi del target spruzzati viaggiano attraverso la camera a vuoto a bassa pressione finché non colpiscono una superficie. Posizionando strategicamente un substrato (l'oggetto da rivestire) nel percorso di questi atomi, essi vi atterreranno e si condenseranno.

Nel tempo, questo processo costruisce un film sottile, uniforme e altamente puro del materiale del target sulla superficie del substrato.

Comprendere i compromessi

Lo sputtering è un processo altamente controllabile, ma implica il bilanciamento di fattori contrastanti per ottenere il risultato desiderato.

Il paradosso della pressione

Un vuoto iniziale elevato è essenziale per la purezza, ma è necessaria una pressione specifica e bassa del gas di lavoro per sostenere il plasma. Il controllo di questa pressione di lavoro è fondamentale; troppo bassa, e il plasma si estingue; troppo alta, e gli atomi spruzzati vengono dispersi dalle collisioni con il gas prima che possano raggiungere il substrato, riducendo il tasso di deposizione e la qualità del film.

Potenza e tasso di deposizione

La quantità di potenza applicata al target è direttamente correlata alla densità del plasma e al tasso di bombardamento ionico. L'aumento della potenza aumenterà il tasso di deposizione, ma una potenza eccessiva può danneggiare il target o surriscaldare il substrato, introducendo sollecitazioni nel film.

Temperatura e struttura del film

La temperatura del substrato durante la deposizione è una variabile critica. Un substrato riscaldato può fornire agli atomi l'energia per organizzarsi in una struttura più ordinata e cristallina. Un substrato freddo può risultare in un film amorfo o meno denso.

Principi chiave per la tua applicazione

Quando si considera lo sputtering, il tuo obiettivo specifico determinerà quali parametri di processo sono più importanti.

- Se il tuo obiettivo principale è la purezza del film: la qualità del vuoto iniziale e la purezza del gas di sputtering sono i parametri più critici.

- Se il tuo obiettivo principale è la velocità di deposizione: la potenza applicata e l'efficienza del confinamento del plasma (spesso tramite magneti) saranno i fattori dominanti da ottimizzare.

- Se il tuo obiettivo principale sono le proprietà del film (ad esempio, densità, sollecitazioni o cristallinità): il controllo della pressione del gas di lavoro e della temperatura del substrato è essenziale per manipolare la struttura finale del film.

Padroneggiando questi principi fondamentali, lo sputtering si trasforma da una serie di passaggi in un potente strumento per l'ingegneria dei materiali a livello atomico.

Tabella riassuntiva:

| Fase | Processo | Elementi chiave |

|---|---|---|

| 1 | Creare vuoto spinto | Rimuovere i contaminanti (intervallo 10⁻⁶ torr) |

| 2 | Introdurre gas di lavoro | Argon ad alta purezza a pressione di milliTorr |

| 3 | Applicare alta tensione | Creare plasma tra catodo (target) e anodo |

| 4 | Ionizzare il gas | Generare ioni Ar+ tramite collisioni di elettroni |

| 5 | Bombardamento ionico | Gli ioni Ar+ accelerano verso la superficie del target |

| 6 | Sputtering degli atomi del target | Il trasferimento di quantità di moto espelle gli atomi del materiale del target |

| 7 | Depositare sul substrato | Gli atomi viaggiano e si condensano per formare un film sottile |

Pronto a implementare lo sputtering nel tuo laboratorio? KINTEK è specializzata in target di sputtering di alta qualità e attrezzature da laboratorio per una precisa deposizione di film sottili. Che tu stia lavorando sulla fabbricazione di semiconduttori, rivestimenti ottici o ricerca sui materiali, i nostri esperti possono aiutarti a selezionare i target giusti e ottimizzare i tuoi parametri di sputtering per una purezza e prestazioni superiori del film. Contatta oggi stesso il nostro team tecnico per discutere le tue specifiche esigenze applicative e scoprire come le soluzioni KINTEK possono migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura