Nel suo nucleo, la Sinterizzazione a Plasma Scintillante (SPS) è una tecnica di sinterizzazione avanzata che utilizza una corrente elettrica diretta pulsata e una pressione uniassiale per consolidare le polveri in un solido denso. A differenza dei forni convenzionali che riscaldano esternamente, l'SPS fa passare la corrente direttamente attraverso uno stampo in grafite e la polvere stessa, consentendo un riscaldamento incredibilmente rapido e tempi di lavorazione significativamente più brevi, completando spesso in pochi minuti ciò che i metodi tradizionali impiegano ore per realizzare.

Il vantaggio fondamentale della Sinterizzazione a Plasma Scintillante è la sua capacità di combinare energia elettrica, termica e meccanica simultaneamente. Questa sinergia consente la densificazione a temperature e velocità inferiori, il che è fondamentale per produrre materiali avanzati con microstrutture a grana fine e proprietà superiori.

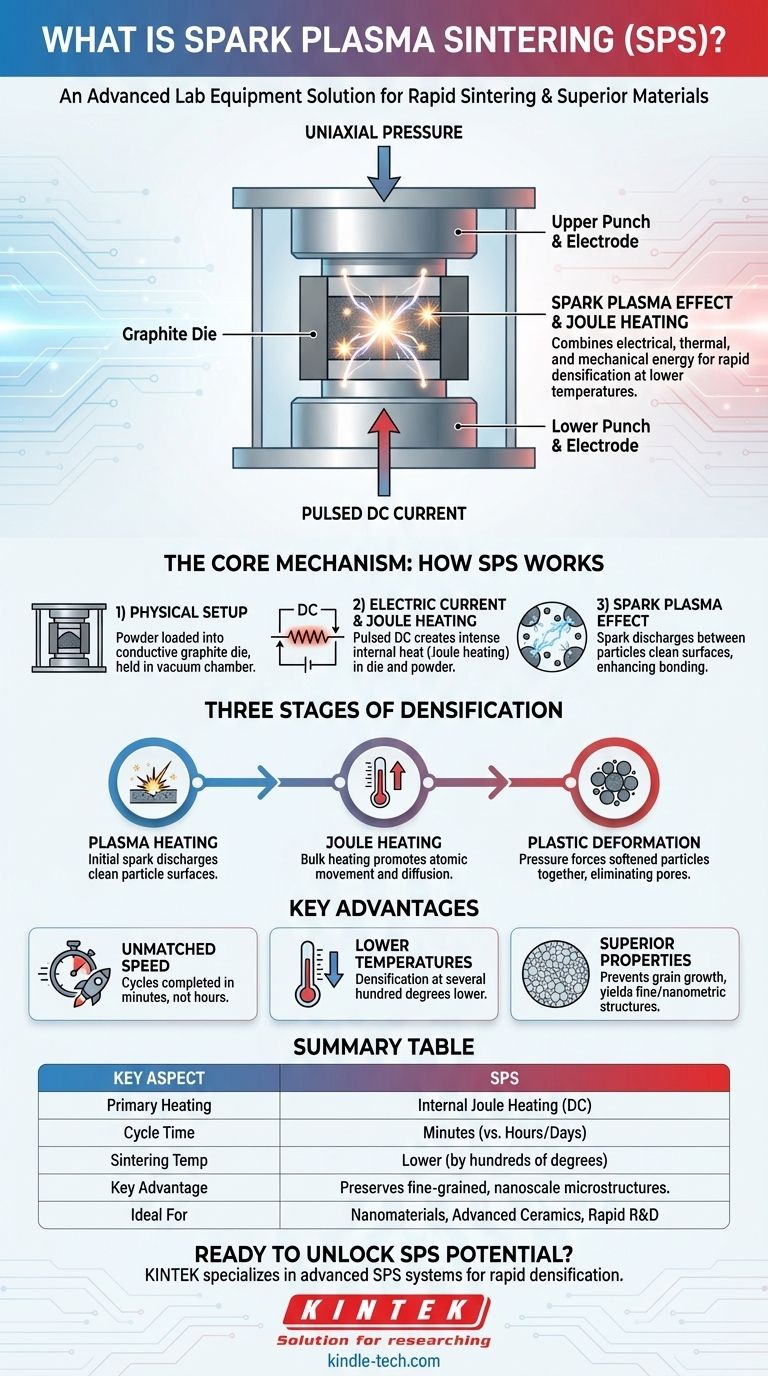

Il Meccanismo Centrale: Come Funziona l'SPS

Per comprendere la potenza dell'SPS, dobbiamo prima esaminare la sua configurazione unica e il metodo di erogazione dell'energia, che la distingue dalla pressatura a caldo convenzionale.

La Configurazione Fisica

Il processo inizia caricando una polvere in una matrice conduttiva, che è quasi sempre realizzata in grafite. Questa matrice viene quindi posizionata nella macchina SPS tra due punzoni opposti, che fungono anche da elettrodi. L'intero assemblaggio è tenuto all'interno di una camera a vuoto per prevenire l'ossidazione.

Il Ruolo della Corrente Elettrica

Una volta sotto atmosfera controllata e pressione uniassiale, viene applicata una corrente continua (DC) pulsata ad alta potenza. Questa corrente viaggia attraverso i punzoni e la matrice di grafite. Se il materiale in polvere è conduttivo, la corrente passerà anche direttamente attraverso il compatto di polvere.

Riscaldamento Joule Rapido

Il meccanismo di riscaldamento principale è il riscaldamento Joule. Quando la corrente elettrica passa attraverso la matrice di grafite e la polvere resistiva, genera un calore intenso e uniforme. Questo metodo di riscaldamento diretto e interno consente rampe di temperatura estremamente rapide, a volte fino a 1.000°C al minuto.

L'Effetto "Plasma Scintillante"

Il nome "Sinterizzazione a Plasma Scintillante" deriva dalla teoria secondo cui la corrente pulsata crea scariche a scintilla localizzate negli spazi tra le singole particelle di polvere. Si ritiene che queste scintille generino un plasma temporaneo, che pulisce le superfici delle particelle vaporizzando impurità e ossidi superficiali. Questa azione di pulizia migliora drasticamente il legame tra le particelle una volta che queste vengono pressate insieme.

Le Tre Fasi della Densificazione

Il processo SPS raggiunge la densità completa attraverso una rapida sequenza di eventi, che può essere suddivisa in tre fasi sovrapposte.

Fase 1: Riscaldamento a Plasma

Nei momenti iniziali, le scariche a scintilla tra le particelle creano punti caldi localizzati. Questo scoppio iniziale di energia pulisce le superfici e le prepara per la diffusione allo stato solido e il legame.

Fase 2: Riscaldamento Joule

Mentre la corrente continua a fluire, il riscaldamento Joule di massa diventa l'effetto dominante. L'intero compatto di polvere aumenta rapidamente di temperatura, promuovendo il movimento atomico e la diffusione attraverso i confini delle particelle appena pulite.

Fase 3: Deformazione Plastica

Con il materiale a una temperatura elevata e sotto pressione meccanica costante, si verifica la deformazione plastica. Le particelle ammorbidite vengono forzate insieme, eliminando i pori rimanenti e dando origine a un componente finale altamente denso.

Comprendere i Vantaggi Chiave

Il meccanismo unico dell'SPS offre diversi vantaggi significativi rispetto alle tecniche di sinterizzazione tradizionali come la pressatura a caldo.

Velocità Ineguagliabile

Il vantaggio più drammatico è la velocità. Fornendo energia direttamente al materiale, i cicli SPS sono completati in pochi minuti, mentre la sinterizzazione in forno convenzionale può richiedere molte ore o addirittura giorni.

Temperature di Sinterizzazione Inferiori

Poiché le superfici delle particelle sono attivate in modo così efficace dalle scariche a scintilla, la densificazione può avvenire a temperature inferiori di diverse centinaia di gradi rispetto a quanto richiesto dai metodi convenzionali.

Proprietà del Materiale Superiori

La combinazione di temperature più basse e tempi di lavorazione estremamente brevi impedisce efficacemente la crescita indesiderata dei grani. Ciò consente la produzione di materiali con microstrutture eccezionalmente fini, spesso nanometriche, che di solito si traducono in una maggiore resistenza meccanica e durezza.

Fare la Scelta Giusta per il Tuo Obiettivo

L'SPS non è un sostituto universale per tutti i metodi di sinterizzazione, ma è uno strumento impareggiabile per applicazioni specifiche e ad alte prestazioni.

- Se il tuo obiettivo principale è la rapida scoperta di materiali: L'SPS è la scelta ideale, poiché i suoi tempi di ciclo brevi consentono una rapida iterazione e test di nuove composizioni e leghe.

- Se il tuo obiettivo principale è preservare le nanostrutture: L'SPS è superiore a quasi tutti gli altri metodi, poiché il suo basso budget termico (una combinazione di temperatura più bassa e tempo più breve) impedisce l'ingrossamento delle caratteristiche su scala nanometrica.

- Se il tuo obiettivo principale è consolidare materiali difficili da sinterizzare: L'erogazione di energia intensa e localizzata dell'SPS lo rende altamente efficace per la densificazione di ceramiche avanzate, compositi e metalli refrattari che resistono alle tecniche convenzionali.

In definitiva, la Sinterizzazione a Plasma Scintillante è un potente processo di produzione che consente la creazione di materiali avanzati che in precedenza erano difficili o impossibili da produrre.

Tabella Riassuntiva:

| Aspetto Chiave | Sinterizzazione a Plasma Scintillante (SPS) |

|---|---|

| Riscaldamento Primario | Riscaldamento Joule Interno (Corrente Continua) |

| Tempo Ciclo | Minuti (rispetto a Ore/Giorni per Metodi Convenzionali) |

| Temperatura di Sinterizzazione | Inferiore (di centinaia di gradi) |

| Vantaggio Chiave | Preserva microstrutture a grana fine, su scala nanometrica |

| Ideale Per | Nanomateriali, ceramiche avanzate, compositi, R&S rapida |

Pronto a sbloccare il potenziale della Sinterizzazione a Plasma Scintillante nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi SPS, per aiutarti a ottenere una densificazione rapida e proprietà dei materiali superiori. Che tu stia sviluppando nuovi nanomateriali, ceramiche ad alte prestazioni o compositi complessi, la nostra esperienza e le nostre soluzioni sono personalizzate per soddisfare le tue specifiche esigenze di laboratorio.

Contattaci oggi stesso per discutere come l'SPS può accelerare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Pressa per stampi poligonali per laboratorio

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quale ruolo gioca un forno a pressatura a caldo sottovuoto (VHP) nella densificazione del Rutenio? Raggiungere una densità relativa del 99,7%

- Quali materiali vengono utilizzati nella pressatura isostatica a caldo? Una guida ai gas e alle parti lavorate

- Perché è necessario un sistema di vuoto ad alta precisione nelle apparecchiature di pressatura a caldo? Garantire compositi di leghe amorfe più resistenti

- In che modo la precisione del forno di pressatura a caldo sotto vuoto influenza i compositi SiC/Ti? Gestisci la qualità dell'interfaccia per la massima resistenza

- In che modo un forno a pressatura a caldo sottovuoto migliora gli AMC? Raggiungere densità e resistenza quasi teoriche

- Come una pressa a caldo sottovuoto facilita la formazione di materiali compositi nanostrati? Raggiungi una precisione a livello atomico

- Quali sono i vantaggi dell'utilizzo di forni di sinterizzazione sottovuoto a pressa calda rispetto alla fusione ad arco tradizionale per la produzione di blocchi di leghe ad alta entropia?

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo sottovuoto per le leghe Al-4Cu? Raggiungere il 99% di densità a basse temperature