In sintesi, il processo di sinterizzazione è un metodo per formare un oggetto solido e denso da una polvere applicando calore senza fondere il materiale in uno stato liquido. Le fasi fondamentali prevedono la preparazione e la compattazione di una polvere in una forma desiderata, quindi il riscaldamento in un ambiente controllato a una temperatura appena inferiore al suo punto di fusione, facendo sì che le singole particelle si fondano insieme.

La sinterizzazione non è un processo di fusione; è una trasformazione allo stato solido. Il meccanismo chiave è la diffusione atomica, dove il calore fornisce agli atomi l'energia per muoversi attraverso i confini delle particelle, saldando efficacemente la polvere in una singola massa coesa con porosità ridotta.

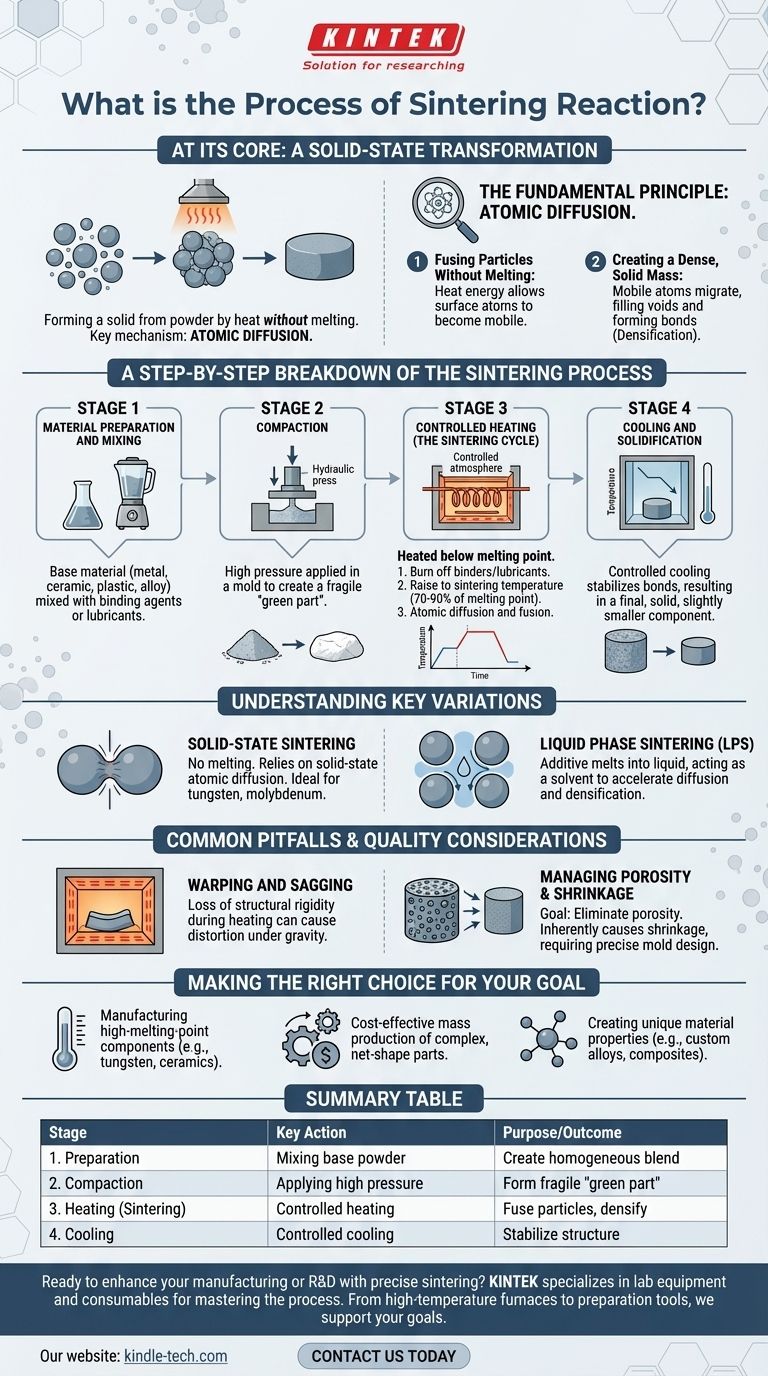

Il Principio Fondamentale: Diffusione Atomica

Fusione delle Particelle Senza Fusione

La sinterizzazione funziona perché il calore fornisce energia. Anche ben al di sotto del punto di fusione di un materiale, questa energia consente agli atomi sulla superficie di ogni particella di polvere di diventare mobili.

Questi atomi mobili migrano attraverso i punti di contatto tra le particelle adiacenti. Questo processo, noto come diffusione atomica, riempie gradualmente i vuoti tra le particelle e forma forti legami metallici o chimici.

Creazione di una Massa Densa e Solida

Il risultato di questo movimento atomico è la densificazione. L'oggetto complessivo si restringe leggermente man mano che i pori tra le particelle vengono eliminati e la sua densità aumenta, trasformando la polvere sciolta o leggermente pressata in una parte forte e solida.

Una Panoramica Dettagliata del Processo di Sinterizzazione

Sebbene le specifiche varino a seconda del materiale, il processo di produzione segue generalmente quattro fasi distinte.

Fase 1: Preparazione e Miscelazione del Materiale

Il processo inizia con il materiale di base in polvere. Questo potrebbe essere un metallo puro, una ceramica, una plastica o una lega predefinita.

Spesso vengono aggiunte altre sostanze. Queste possono includere agenti leganti per tenere insieme la polvere o lubrificanti per facilitare la compattazione. Per alcune applicazioni, vengono miscelate diverse polveri di materiale per creare un composito o una lega specifica.

Fase 2: Compattazione

La polvere preparata viene posta in una matrice o stampo che riflette la forma finale desiderata. Viene quindi applicata un'immensa pressione per compattare la polvere.

Questa fase forza le particelle a stretto contatto, creando un oggetto fragile con la consistenza del gesso. Questo oggetto pre-sinterizzato è spesso chiamato "pezzo verde".

Fase 3: Riscaldamento Controllato (Il Ciclo di Sinterizzazione)

Il pezzo verde viene posto in un forno specializzato con un'atmosfera controllata. Il ciclo di riscaldamento è preciso e fondamentale per il successo.

Innanzitutto, la temperatura viene aumentata lentamente per bruciare eventuali lubrificanti o leganti utilizzati nella fase di preparazione. L'atmosfera nel forno è spesso controllata per prevenire l'ossidazione del materiale.

Successivamente, la temperatura viene aumentata alla temperatura di sinterizzazione, tipicamente il 70-90% del punto di fusione del materiale. Il pezzo viene mantenuto a questa temperatura, consentendo la diffusione atomica e la fusione delle particelle.

Fase 4: Raffreddamento e Solidificazione

Infine, il pezzo viene raffreddato in modo controllato. Ciò consente ai legami appena formati di stabilizzarsi e alla struttura cristallina finale di fissarsi, risultando in un componente singolo, unificato e solido. Le dimensioni finali saranno leggermente inferiori rispetto al pezzo verde a causa della densificazione, un fattore che deve essere considerato nella progettazione iniziale dello stampo.

Comprendere le Variazioni Chiave

Non tutta la sinterizzazione è uguale. Il processo può essere modificato per ottenere risultati diversi o per lavorare con materiali diversi.

Sinterizzazione allo Stato Solido

Questa è la forma più comune di sinterizzazione, in cui l'intero processo avviene senza che alcuna parte del materiale si fonda. Si basa puramente sulla diffusione atomica allo stato solido ed è essenziale per materiali con punti di fusione estremamente elevati, come tungsteno e molibdeno.

Sinterizzazione in Fase Liquida (LPS)

In questa variante, un additivo con un punto di fusione inferiore viene miscelato con la polvere primaria. Durante il riscaldamento, questo additivo si fonde in un liquido mentre il materiale principale rimane solido.

Questo liquido fluisce nei pori tra le particelle solide. Agisce come un solvente, accelerando la diffusione e aiutando le particelle solide a riorganizzarsi in una configurazione più densa, il che accelera l'intero processo.

Trappole Comuni e Considerazioni sulla Qualità

Ottenere una parte sinterizzata perfetta richiede un attento controllo del processo per evitare difetti comuni.

Il Rischio di Deformazione e Cedimento

Durante la fase di riscaldamento, il componente perde parte della sua rigidità strutturale prima che i nuovi legami siano completamente formati. Sotto la forza di gravità, parti non supportate o complesse possono deformarsi, cedere o distorcersi. Un supporto adeguato all'interno del forno è cruciale.

Gestione della Porosità e del Ritiro

L'obiettivo primario della sinterizzazione è eliminare la porosità (lo spazio vuoto tra le particelle). Una sinterizzazione incompleta lascerà la parte porosa e debole.

Al contrario, il processo di densificazione provoca intrinsecamente il ritiro della parte. Questo ritiro deve essere calcolato con precisione e considerato nella progettazione iniziale dello stampo per garantire che la parte finale soddisfi le tolleranze dimensionali.

Fare la Scelta Giusta per il Tuo Obiettivo

La sinterizzazione è una tecnica versatile e potente, ma la sua applicazione dipende dal tuo obiettivo specifico.

- Se il tuo obiettivo principale è la produzione di componenti ad alto punto di fusione: La sinterizzazione è il metodo ideale, in quanto evita gli estremi costi energetici e le sfide tecniche del tentativo di fusione-colata di materiali come tungsteno o ceramiche.

- Se il tuo obiettivo principale è la produzione di massa economica: La sinterizzazione eccelle nella creazione di parti complesse, a forma netta, con spreco di materiale minimo e ridotta necessità di lavorazioni post-processo, rendendola altamente economica per grandi volumi.

- Se il tuo obiettivo principale è la creazione di proprietà materiali uniche: La sinterizzazione consente di combinare materiali in modi non possibili tramite fusione, permettendo la progettazione di leghe personalizzate, compositi a matrice metallica e cermet.

Controllando calore e pressione, la sinterizzazione trasforma semplici polveri in componenti complessi e ad alte prestazioni.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo/Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione della polvere base con leganti/lubrificanti | Creare una miscela omogenea per una compattazione consistente |

| 2. Compattazione | Applicazione di alta pressione in uno stampo | Formare un "pezzo verde" fragile nella forma desiderata |

| 3. Riscaldamento (Sinterizzazione) | Riscaldamento controllato al di sotto del punto di fusione | Fondere le particelle tramite diffusione atomica; densificare il pezzo |

| 4. Raffreddamento | Raffreddamento controllato in un forno | Stabilizzare i legami e finalizzare la struttura del componente |

Pronto a migliorare la tua produzione o R&S con una sinterizzazione precisa?

KINTEK è specializzata nelle attrezzature e nei materiali di consumo da laboratorio essenziali per padroneggiare il processo di sinterizzazione. Che tu stia sviluppando nuovi materiali, ottimizzando i cicli di produzione o garantendo una qualità costante, la nostra esperienza e i nostri prodotti affidabili supportano i tuoi obiettivi, dai forni ad alta temperatura con atmosfere controllate agli strumenti di preparazione dei materiali.

Contattaci oggi per discutere come possiamo aiutarti a ottenere parti più robuste e complesse con maggiore efficienza e meno sprechi.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- In che modo il controllo preciso della temperatura influisce sulle leghe ad alta entropia FeCoCrNiMnTiC? Padroneggiare l'evoluzione microstrutturale

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione