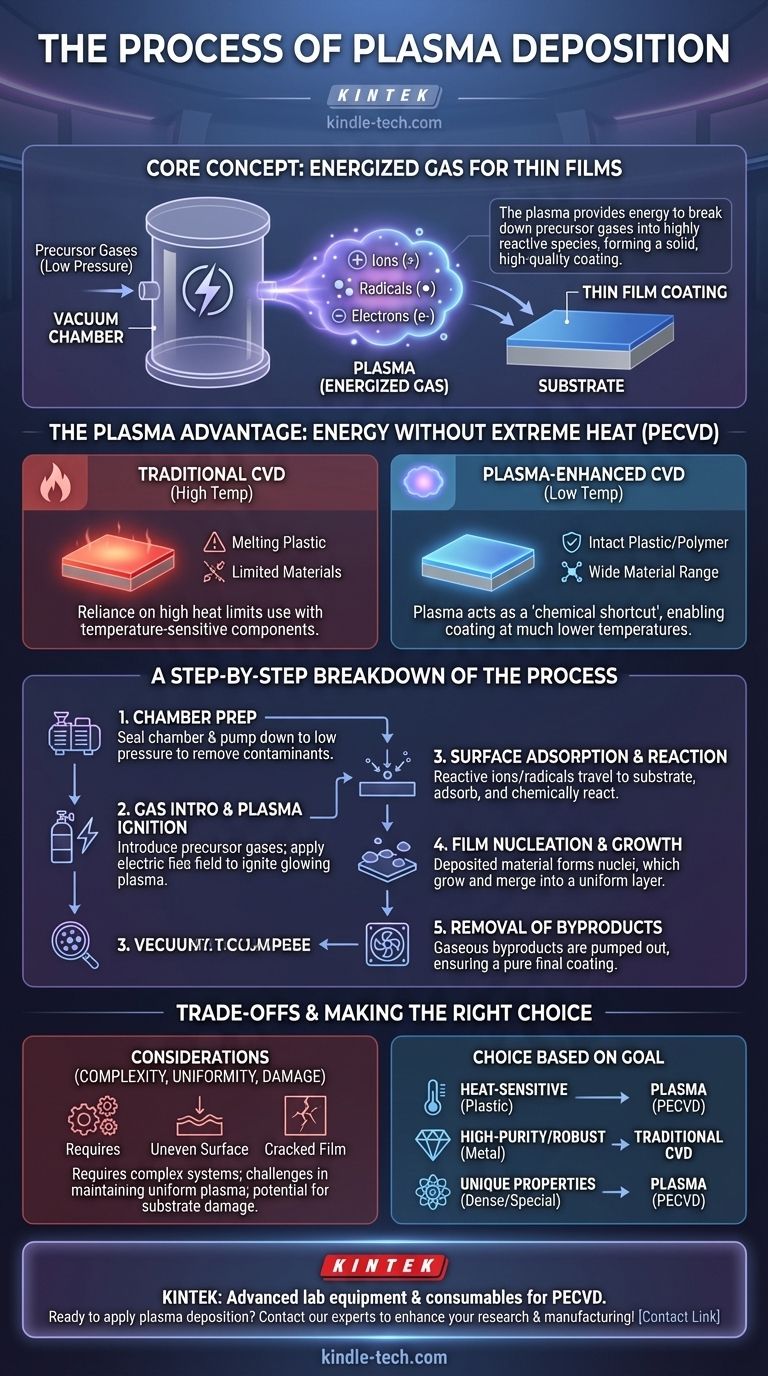

Nel suo nucleo, la deposizione al plasma è un processo che utilizza un gas energizzato, o plasma, per creare le condizioni necessarie affinché un film sottile cresca su una superficie. All'interno di una camera a vuoto, il plasma fornisce l'energia per scomporre i gas precursori in specie chimiche altamente reattive. Queste specie reattive si condensano quindi e formano un rivestimento solido e di alta qualità su un oggetto bersaglio, noto come substrato.

La funzione critica del plasma nella deposizione non è quella di riscaldare l'intera camera, ma di energizzare direttamente i gas sorgente. Questa "scorciatoia chimica" crea particelle reattive che formano un rivestimento a temperature molto più basse rispetto ai metodi tradizionali, espandendo notevolmente la gamma di materiali che possono essere rivestiti.

Le basi: perché si usa il plasma

Per comprendere la deposizione al plasma, è utile prima capire il processo che essa potenzia: la Deposizione Chimica da Vapore (CVD).

Il processo CVD standard

In un processo CVD tradizionale, un substrato viene posto in una camera di reazione e riscaldato a temperature molto elevate.

Vengono quindi introdotti gas precursori contenenti il materiale di rivestimento. Il calore estremo fornisce l'energia necessaria per rompere i legami chimici in questi gas, consentendo loro di reagire sulla superficie calda del substrato e formare il film desiderato.

Il limite del calore

La dipendenza dalle alte temperature è il limite principale della CVD standard. Ciò significa che non è possibile rivestire materiali con bassi punti di fusione, come plastiche, alcuni polimeri o altri componenti sensibili alla temperatura, senza danneggiarli o distruggerli.

Il vantaggio del plasma: energia senza calore estremo

La deposizione chimica da vapore potenziata al plasma (PECVD) supera questo limite di calore utilizzando il plasma come fonte di energia.

Generazione del plasma

Un campo elettrico viene applicato al gas precursore a bassa pressione all'interno della camera. Questa energia strappa elettroni dagli atomi o dalle molecole del gas, creando una miscela di elettroni liberi, ioni carichi positivamente e particelle neutre altamente reattive chiamate radicali. Questo gas ionizzato ed energizzato è il plasma.

Attivazione diretta del gas

Questo ambiente di plasma è estremamente energetico. Le collisioni all'interno del plasma scompongono efficientemente i gas precursori stabili nelle specie reattive necessarie.

Questa attivazione avviene nella fase gassosa stessa, non perché il substrato sia caldo. L'energia viene erogata precisamente dove è necessaria: alle molecole precursore.

Il beneficio della bassa temperatura

Poiché il plasma svolge il lavoro pesante di rompere i legami chimici, il substrato non necessita di essere riscaldato intensamente. Ciò consente la deposizione di rivestimenti durevoli e di alta qualità su materiali che si scioglierebbero o deformerebbero in un reattore CVD tradizionale.

Una scomposizione passo passo del processo

Il processo di deposizione al plasma segue una serie di passaggi attentamente controllati per costruire il film strato per strato.

1. Preparazione della camera

Il processo inizia inserendo il substrato in una camera a vuoto. La camera viene sigillata e portata a una pressione molto bassa per rimuovere l'aria e qualsiasi potenziale contaminante, come polvere o vapore acqueo.

2. Introduzione del gas e accensione del plasma

I gas precursori, che contengono gli atomi per il film desiderato, vengono introdotti nella camera a una portata controllata. Viene quindi applicato un campo elettrico, che accende il gas e lo trasforma in un plasma incandescente.

3. Adsorbimento e reazione superficiale

Gli ioni e i radicali creati nel plasma diffondono e viaggiano verso il substrato. Queste particelle altamente reattive aderiscono alla superficie (adsorbimento) e reagiscono tra loro per formare il film solido.

4. Nucleazione e crescita del film

Il materiale depositato inizia a formare piccole isole, o nuclei, sul substrato. Man mano che il processo continua, questi nuclei crescono e si fondono, creando un film sottile continuo e uniforme su tutta la superficie.

5. Rimozione dei sottoprodotti

Qualsiasi sottoprodotto gassoso delle reazioni chimiche viene rimosso dalla camera dal sistema di pompaggio del vuoto, garantendo un processo pulito e un rivestimento finale puro.

Comprendere i compromessi

Sebbene potente, la deposizione al plasma non è priva di complessità.

Complessità del sistema

I sistemi PECVD sono più complessi e costosi dei semplici forni CVD termici. Richiedono alimentatori sofisticati, sistemi di gestione dei gas e tecnologia del vuoto per generare e controllare il plasma.

Raggiungere l'uniformità

Mantenere un plasma perfettamente uniforme su un substrato di grandi dimensioni o di forma complessa può essere difficile. Un plasma non uniforme può portare a variazioni nello spessore e nelle proprietà del rivestimento finale.

Potenziale di danno

Le particelle ad alta energia all'interno del plasma possono talvolta causare danni indesiderati alla superficie del substrato o al film in crescita. Ciò richiede una messa a punto attenta delle condizioni del plasma per bilanciare la reattività con il controllo.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di deposizione corretto dipende interamente dal materiale e dal risultato desiderato.

- Se la tua attenzione principale è il rivestimento di substrati sensibili al calore come plastiche o polimeri: La deposizione al plasma è la scelta superiore perché consente la crescita di film di alta qualità senza danneggiare il materiale di base.

- Se la tua attenzione principale è ottenere film di elevata purezza su materiali robusti e ad alta temperatura: La CVD termica tradizionale potrebbe essere una soluzione più semplice ed economica.

- Se la tua attenzione principale è creare film densi con proprietà uniche: L'ambiente di plasma energetico può creare film con strutture e caratteristiche difficili da ottenere con metodi puramente termici.

In definitiva, la deposizione al plasma fornisce un livello di controllo del processo e versatilità dei materiali che espande fondamentalmente le possibilità dell'ingegneria delle superfici.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| Preparazione camera | Creare il vuoto | Rimuovere i contaminanti |

| Accensione del plasma | Applicare campo elettrico al gas | Generare ioni/radicali reattivi |

| Reazione superficiale | Le particelle si adsorbono sul substrato | Inizia la nucleazione del film |

| Crescita del film | Deposizione continua | Formazione di un film sottile uniforme |

| Rimozione sottoprodotti | Pompaggio del vuoto | Rivestimento finale puro |

Pronto ad applicare la tecnologia di deposizione al plasma nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per processi di deposizione chimica da vapore potenziata al plasma (PECVD). Sia che tu stia lavorando con polimeri sensibili alla temperatura, materie plastiche o necessiti di rivestimenti di film sottili precisi, le nostre soluzioni ti aiutano a ottenere risultati superiori nell'ingegneria delle superfici. Contatta oggi i nostri esperti per discutere come i nostri sistemi PECVD possono migliorare la tua ricerca e le tue capacità produttive!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione