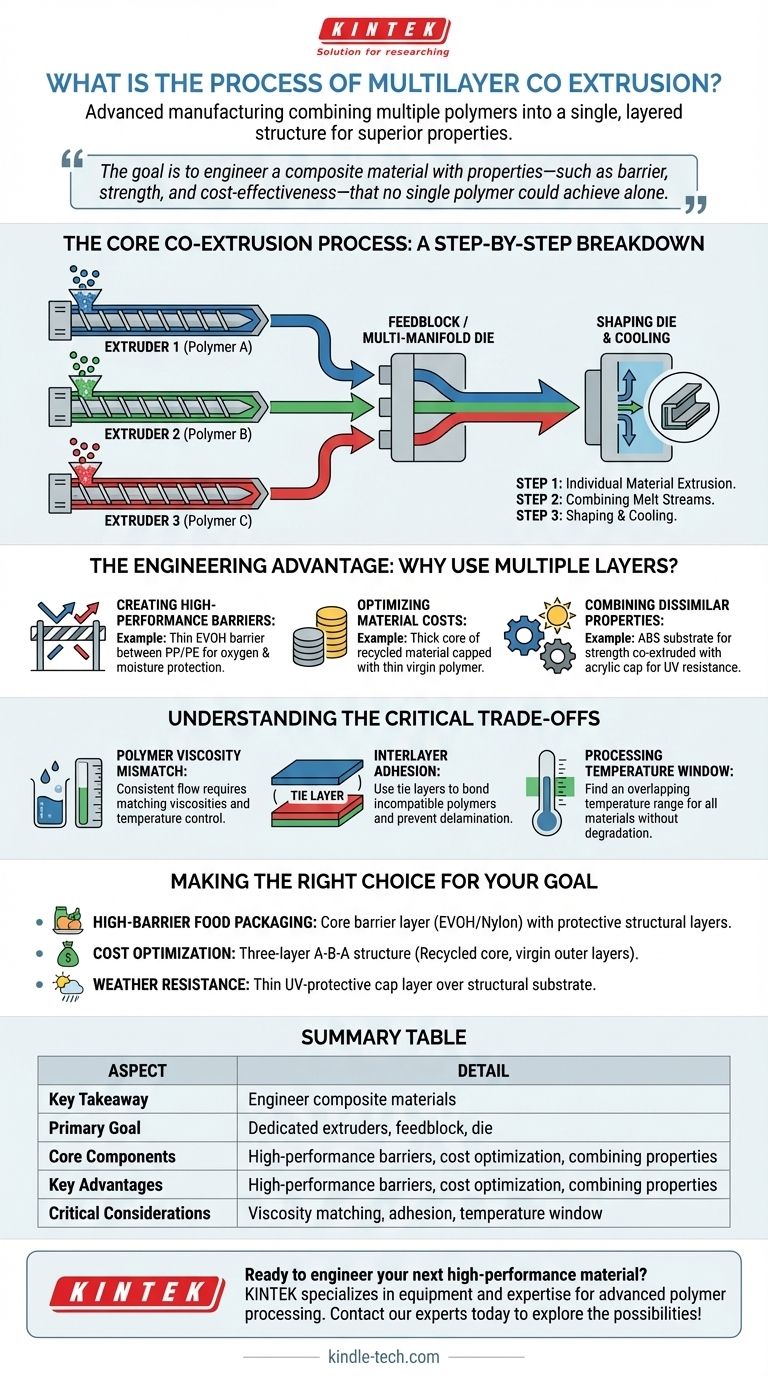

La coestrusione multistrato è un processo di produzione avanzato in cui più polimeri distinti e fusi vengono combinati in un'unica struttura a strati. Utilizzando una serie di estrusori, i materiali individuali vengono fusi e poi uniti con precisione in un componente specializzato chiamato blocco di alimentazione (feedblock) o filiera a collettore multiplo (multi-manifold die) prima di essere modellati nella loro forma finale.

L'obiettivo fondamentale della coestrusione non è semplicemente combinare le materie plastiche, ma ingegnerizzare un materiale composito che possieda una combinazione di proprietà—come barriera, resistenza ed efficienza dei costi—che nessun singolo polimero potrebbe ottenere da solo.

Il Processo Centrale di Coestrusione: Una Spiegazione Passo Passo

Per capire come funziona la coestrusione, è meglio visualizzare il percorso dei materiali attraverso la linea di produzione. Il processo è un flusso continuo dalla materia prima a un profilo complesso e finito.

Passo 1: Estrusione del Materiale Individuale

Ogni polimero unico utilizzato nella struttura finale inizia nel proprio estrusore dedicato. Un estrusore è essenzialmente un cilindro riscaldato contenente una vite rotante.

Il polimero grezzo, tipicamente sotto forma di pellet, viene alimentato nel cilindro. La combinazione del calore proveniente dal cilindro e della forza di taglio della vite che gira fonde la plastica in un fluido omogeneo e ad alta pressione.

Passo 2: Combinazione dei Flussi Fusi

Questo è il passaggio critico in cui avviene la "coestrusione". I flussi fusi separati provenienti da ciascun estrusore vengono guidati in un blocco di alimentazione (feedblock) centrale.

Il blocco di alimentazione contiene canali ingegnerizzati con precisione che dispongono i flussi di polimero individuali in una sequenza a strati specifica. Li fonde in un unico flusso multistrato senza permettere che si mescolino.

Passo 3: Modellazione del Prodotto Finale nella Filiera

Il flusso fuso combinato e stratificato esce dal blocco di alimentazione ed entra nella filiera di formatura (shaping die). La geometria interna della filiera forza il materiale nel suo profilo finale, come un film sottile, un foglio o un tubo.

Mentre il materiale passa attraverso la filiera, gli strati vengono compressi, assicurando che si formi un forte legame tra di essi. Viene quindi raffreddato rapidamente per solidificare la struttura e bloccare gli strati in posizione.

Il Vantaggio Ingegneristico: Perché Usare Più Strati?

La complessità della coestrusione è giustificata dalla sua capacità di creare materiali altamente ottimizzati che risolvono sfide ingegneristiche specifiche.

Creazione di Barriere ad Alte Prestazioni

Molte applicazioni di imballaggio richiedono una barriera contro ossigeno, umidità o sostanze chimiche per proteggere il contenuto. Materiali come EVOH (Alcol Etilene Vinilico) sono eccellenti barriere ai gas ma sono spesso costosi e sensibili all'umidità.

La coestrusione consente di inserire un sottilissimo strato di EVOH tra strati strutturali e resistenti all'umidità più spessi, come polipropilene (PP) o polietilene (PE).

Ottimizzazione dei Costi dei Materiali

I produttori possono ridurre significativamente i costi utilizzando una struttura multistrato. Ad esempio, un prodotto può essere progettato con uno strato centrale spesso realizzato in materiale riciclato meno costoso.

Questo nucleo è poi rivestito su entrambi i lati con sottili strati di polimero vergine per fornire una finitura superficiale, un colore e le caratteristiche prestazionali richieste impeccabili.

Combinazione di Proprietà Dissimili

Un singolo prodotto può essere progettato per molteplici funzioni. Un esempio comune sono i materiali per esterni, che possono presentare un substrato strutturale come ABS (Acrilonitrile Butadiene Stirene) coestruso con un sottile strato di copertura in acrilico (PMMA).

L'ABS fornisce resistenza agli urti e rigidità, mentre lo strato di copertura acrilico fornisce un'eccellente resistenza ai raggi UV e agli agenti atmosferici, impedendo all'ABS di degradarsi alla luce solare.

Comprendere i Compromessi Critici

La coestrusione è un processo potente ma impegnativo. Il successo dipende dalla gestione attenta dell'interazione tra diversi polimeri ad alta temperatura e pressione.

Discrepanza di Viscosità del Polimero

La viscosità, o resistenza al flusso, di ciascun polimero fuso deve essere strettamente abbinata. Se un materiale scorre molto più facilmente di un altro, lo strato più fluido può distorcere quello meno fluido, portando a uno spessore dello strato incoerente o a difetti strutturali.

Ciò richiede un'attenta selezione dei materiali e un controllo preciso della temperatura per ogni estrusore individuale.

Adesione Interstrato

Molti polimeri dissimili non si legheranno naturalmente tra loro, un problema noto come scarsa adesione. Se gli strati non aderiscono tra loro, il prodotto finale può delaminare e fallire sotto stress.

Per superare questo problema, è spesso necessario uno "strato di adesione" (tie layer). Questo è un sottile strato intermedio di un polimero adesivo specializzato che è ingegnerizzato per legarsi ai due strati incompatibili su entrambi i lati.

Finestra di Temperatura di Lavorazione

Ogni polimero ha un intervallo di temperatura di lavorazione ideale. Nella coestrusione, è necessario trovare una finestra di temperatura sovrapposta in cui tutti i materiali possano essere lavorati efficacemente senza che nessuno di essi si degradi a causa del calore eccessivo.

Questo vincolo può limitare le possibili combinazioni di materiali che possono essere coestrusi con successo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il requisito principale della tua applicazione determinerà la struttura ideale del materiale.

- Se la tua attenzione principale è l'imballaggio alimentare ad alta barriera: Il tuo progetto deve includere uno strato barriera centrale (come EVOH o nylon) protetto da strati strutturali (come PP o PE) e legato con gli strati di adesione appropriati.

- Se la tua attenzione principale è l'ottimizzazione dei costi: Una struttura a tre strati A-B-A, in cui il nucleo "B" è un materiale riciclato o di scarto a basso costo e gli strati esterni "A" sono polimero vergine, è l'approccio più efficace.

- Se la tua attenzione principale è la resistenza agli agenti atmosferici per prodotti da esterno: Devi coestrudere un sottile strato di copertura protettivo contenente inibitori UV e pigmenti sopra un substrato strutturale più economico.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente la coestrusione multistrato per ingegnerizzare materiali con caratteristiche prestazionali precisamente adattate.

Tabella Riassuntiva:

| Aspetto | Concetto Chiave |

|---|---|

| Obiettivo Primario | Ingegnerizzare un materiale composito con proprietà che nessun singolo polimero può ottenere. |

| Componenti Principali | Estrusori dedicati, blocco di alimentazione/filiera a collettore multiplo, filiera di formatura. |

| Vantaggi Chiave | Barriere ad alte prestazioni, ottimizzazione dei costi dei materiali, combinazione di proprietà dissimili. |

| Considerazioni Critiche | Abbinamento della viscosità del polimero, adesione interstrato, finestra di temperatura di lavorazione. |

Pronto a ingegnerizzare il tuo prossimo materiale ad alte prestazioni? Il processo di coestrusione multistrato è fondamentale per creare prodotti con proprietà barriera superiori, costi ottimizzati e resistenze dei materiali combinate. KINTEK è specializzata nel fornire le attrezzature e l'esperienza per la lavorazione avanzata dei polimeri, servendo laboratori e produttori nello sviluppo di materiali compositi innovativi. Discutiamo di come la coestrusione può risolvere le tue specifiche sfide sui materiali. Contatta oggi i nostri esperti per esplorare le possibilità!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Vagli da Laboratorio e Setacciatrici

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Cos'è un miscelatore interno? Una guida alla mescolatura di gomma e plastica ad alto volume

- Quanto è redditizio lo stampaggio a iniezione? Sblocca la redditività della produzione ad alto volume

- Cosa fa una macchina a due rulli? Domina la miscelazione di polimeri e gomma

- Quale settore utilizza lo stampaggio a iniezione? Dal medicale all'automotive, è ovunque

- Cos'è una calandra? Trasforma le superfici dei materiali con precisione

- Quali sono gli svantaggi del processo di estrusione? Costi elevati e limiti geometrici spiegati

- Qual è la differenza tra "calendaring" e "calendering"? Padroneggia l'ortografia e il contesto chiave

- Perché viene applicata una pressione specifica durante la fase di raffreddamento della lavorazione UHMWPE? Garantire planarità e integrità strutturale