In breve, la Deposizione Fisica da Vapore (PVD) di Ossido di Indio-Stagno (ITO) è un processo ad alto vuoto utilizzato per creare un film sottile, trasparente ed elettricamente conduttivo. Funziona bombardando un materiale sorgente, tipicamente una lega di Indio-Stagno, per rilasciare atomi che poi viaggiano verso un substrato. Durante questo processo, viene introdotto ossigeno per reagire con gli atomi metallici, formando il composto di Ossido di Indio-Stagno desiderato che si deposita sul substrato come un film solido.

Il principio fondamentale da comprendere è che il PVD ITO non riguarda solo la deposizione di un materiale; è un processo reattivo attentamente controllato. Gli atomi metallici vengono prima liberati da una sorgente e poi convertiti chimicamente in un ossido a mezz'aria o sulla superficie del substrato, creando un nuovo materiale con proprietà ottiche ed elettriche uniche.

Il Principio Fondamentale: Dal Metallo al Conduttore Trasparente

Il PVD è fondamentalmente una tecnica per costruire materiali atomo per atomo in un ambiente controllato. L'intero processo si svolge all'interno di una camera ad alto vuoto, il che è fondamentale per due ragioni.

In primo luogo, il vuoto garantisce la purezza rimuovendo aria e altri contaminanti che potrebbero interferire con il film. In secondo luogo, la bassa pressione consente agli atomi vaporizzati di viaggiare dalla sorgente al substrato target con poche o nessuna collisione.

Per l'ITO, l'obiettivo è creare un ossido metallico molto specifico. Ciò richiede non solo un materiale sorgente ma anche un gas reattivo, che trasforma il metallo depositato in un film ceramico trasparente.

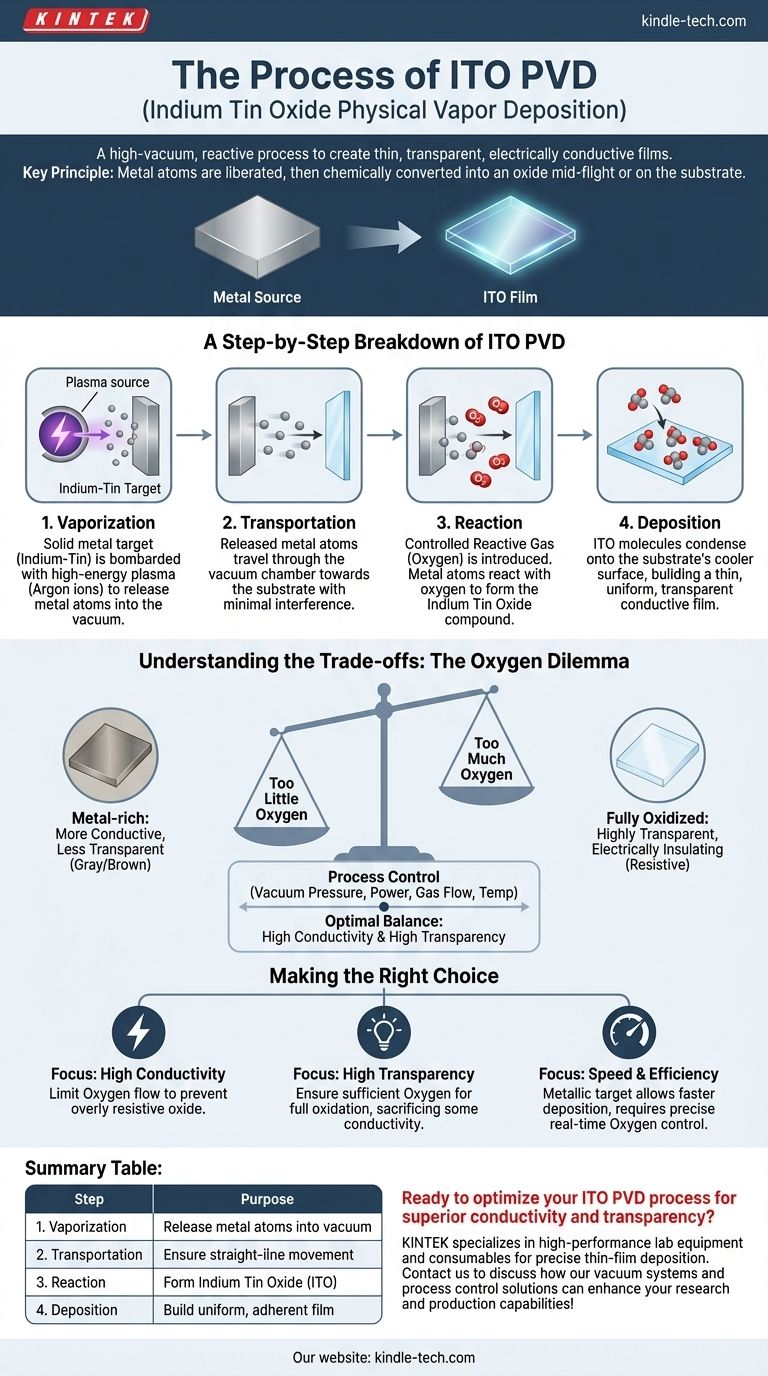

Una Panoramica Passo-Passo del PVD ITO

Sebbene esistano diverse varianti di PVD (come lo sputtering o l'evaporazione), il processo per creare un film reattivo come l'ITO segue generalmente quattro fasi distinte.

Fase 1: Vaporizzazione

Il processo inizia con un materiale sorgente solido, noto come target. Per l'ITO, questo è molto spesso una lega metallica di indio e stagno.

Questo target viene bombardato con una sorgente ad alta energia, tipicamente un plasma creato da un gas inerte come l'argon. L'impatto degli ioni di plasma energetici stacca o "sputtera" singoli atomi di indio e stagno dal target, rilasciandoli nella camera a vuoto in fase vapore.

Fase 2: Trasporto

Una volta liberati dal target, gli atomi metallici viaggiano attraverso l'ambiente a bassa pressione verso il substrato—il materiale da rivestire (ad esempio, vetro o plastica).

Poiché la pressione è così bassa, questi atomi si muovono in linea retta con interferenze minime, assicurando che possano raggiungere la loro destinazione.

Fase 3: Reazione

Questa è la fase più critica per la formazione dell'ITO. Mentre gli atomi di indio e stagno sono in transito, una quantità controllata di un gas reattivo (ossigeno) viene introdotta nella camera.

Gli atomi liberi di indio e stagno reagiscono con gli atomi di ossigeno. Questa reazione chimica forma il composto di Ossido di Indio-Stagno. Questa reazione può avvenire nello spazio tra il target e il substrato o sulla superficie del substrato stesso.

Fase 4: Deposizione

Le molecole di ITO appena formate arrivano al substrato e condensano sulla sua superficie più fredda.

Questa deposizione si accumula strato dopo strato, formando un film estremamente sottile, uniforme e solido che aderisce fortemente al substrato. Le proprietà finali del film sono un risultato diretto del controllo esercitato durante le tre fasi precedenti.

Comprendere i Compromessi

La qualità di un film ITO è altamente sensibile ai parametri del processo. Raggiungere il delicato equilibrio tra alta conduttività elettrica e alta trasparenza ottica è la sfida centrale.

Il Dilemma dell'Ossigeno

La quantità di ossigeno introdotta durante la fase di reazione è critica.

Troppo poco ossigeno si traduce in un film "ricco di metallo" che è più conduttivo ma meno trasparente, spesso apparendo grigiastro o brunastro. Troppo ossigeno crea un film completamente ossidato, altamente trasparente ma elettricamente isolante (altamente resistivo).

Il Controllo del Processo è Tutto

Ottenere un film ITO di alta qualità richiede un controllo preciso su molteplici variabili. Queste includono la pressione del vuoto, la potenza applicata al target, le portate sia dell'argon che dell'ossigeno, e la temperatura del substrato. Anche deviazioni minori possono alterare significativamente le prestazioni del film.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri del processo PVD ITO devono essere regolati in base al risultato desiderato per il prodotto finale.

- Se il tuo obiettivo principale è l'alta conduttività: Devi limitare attentamente il flusso di ossigeno al minimo richiesto per la trasparenza, prevenendo la formazione di un ossido eccessivamente resistivo e completamente stechiometrico.

- Se il tuo obiettivo principale è l'alta trasparenza: Devi garantire una sufficiente fornitura di ossigeno per ossidare completamente gli atomi metallici, sacrificando una certa conduttività per massimizzare la trasmissione della luce.

- Se il tuo obiettivo principale è la velocità e l'efficienza del processo: L'utilizzo di un target metallico di Indio-Stagno consente tassi di deposizione più elevati, ma richiede un controllo in tempo reale più sofisticato del gas ossigeno reattivo.

In definitiva, padroneggiare il processo PVD ITO è un esercizio di bilanciamento di proprietà contrastanti per creare un ossido conduttivo trasparente ad alte prestazioni.

Tabella Riepilogativa:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Vaporizzazione | Sputter del target di indio-stagno con plasma di argon | Rilascio di atomi metallici nella camera a vuoto |

| 2. Trasporto | Gli atomi viaggiano attraverso un ambiente a bassa pressione | Garantire il movimento in linea retta verso il substrato |

| 3. Reazione | Introduzione di gas ossigeno per reagire con gli atomi metallici | Formazione del composto di Ossido di Indio-Stagno (ITO) |

| 4. Deposizione | Le molecole di ITO condensano sulla superficie del substrato | Costruzione di un film conduttivo trasparente uniforme e aderente |

Pronto a ottimizzare il tuo processo PVD ITO per una conduttività e trasparenza superiori?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione di film sottili di precisione. Che tu stia sviluppando display, touchscreen o dispositivi optoelettronici, la nostra esperienza nei sistemi a vuoto e nel controllo dei processi può aiutarti a raggiungere il perfetto equilibrio tra proprietà elettriche e ottiche.

Contattaci oggi per discutere come le soluzioni KINTEK possono migliorare le capacità di ricerca e produzione di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Materiali diamantati drogati con boro tramite CVD

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Come funziona la deposizione chimica da fase vapore (CVD) per i diamanti? Coltivare diamanti creati in laboratorio strato dopo strato

- Cos'è il metodo al plasma a microonde? Una guida alla sintesi di materiali di elevata purezza

- Quali sono i vantaggi del plasma a microonde? Elaborazione più veloce e più pura per applicazioni esigenti

- Cos'è il metodo MPCVD? Una guida alla sintesi di diamanti ad alta purezza

- Quanto è difficile coltivare un diamante? L'immensa sfida della precisione a livello atomico