Il processo del forno a induzione nella produzione dell'acciaio utilizza un campo magnetico potente e fluttuante per fondere il metallo. Invece di applicare calore esterno, questo processo induce una corrente elettrica direttamente all'interno della carica d'acciaio stessa, facendo sì che il metallo si riscaldi e si fonda dall'interno verso l'esterno a causa della propria resistenza elettrica.

Il principio fondamentale è l'induzione elettromagnetica: il forno agisce come un grande trasformatore, trasformando la rottame d'acciaio grezzo nella sua efficiente e autonoma fonte di calore. Ciò consente un processo di fusione pulito con un controllo preciso della temperatura e della composizione finale della lega.

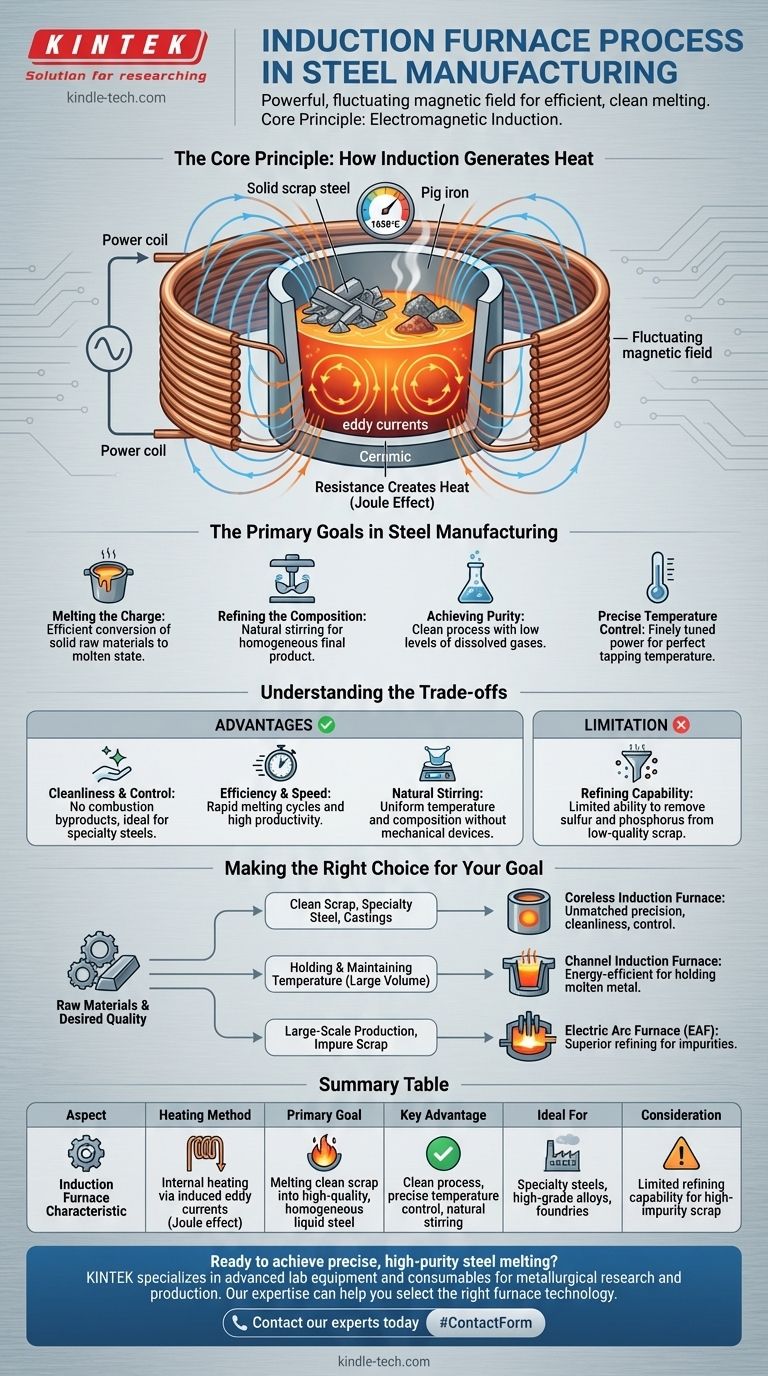

Il Principio Fondamentale: Come l'Induzione Genera Calore

Comprendere il forno a induzione inizia con la fisica dell'elettromagnetismo. Il processo è notevolmente efficiente perché non spreca energia riscaldando la camera del forno; riscalda direttamente il metallo target.

La Bobina di Potenza

Il cuore del forno è una bobina di rame cava. Una corrente elettrica alternata (AC) ad alta frequenza proveniente da un'unità di potenza dedicata viene fatta passare attraverso questa bobina.

Il Campo Magnetico

Man mano che la corrente AC scorre e cambia rapidamente direzione, genera un campo magnetico potente e fluttuante all'interno del forno, passando attraverso il crogiolo dove viene posta la carica metallica (come rottame d'acciaio o ghisa).

Induzione di Correnti Parassite

Questo intenso campo magnetico induce correnti elettriche più piccole e circolari all'interno della carica metallica conduttiva. Queste sono note come correnti parassite.

La Resistenza Crea Calore

Il metallo ha una resistenza naturale al flusso di queste correnti parassite. Questa resistenza genera un calore immenso — noto come effetto Joule — che aumenta rapidamente la temperatura del metallo oltre il suo punto di fusione, tipicamente a circa 1650°C.

Gli Obiettivi Primari nella Produzione dell'Acciaio

Un forno a induzione non è solo un fusore; è uno strumento per creare acciaio liquido di alta qualità con proprietà specifiche.

Fusione della Carica

Il primo e più ovvio obiettivo è convertire in modo efficiente le materie prime solide, come rottame d'acciaio e ghisa, in uno stato completamente fuso.

Raffinazione della Composizione

Una volta che l'acciaio è fuso, gli operatori possono introdurre vari elementi di lega. Le forze elettromagnetiche che generano calore creano anche un'azione di agitazione naturale, assicurando che questi elementi siano miscelati accuratamente per un prodotto finale perfettamente omogeneo.

Raggiungimento della Purezza

Poiché il calore è generato internamente senza alcuna combustione, il processo è intrinsecamente pulito. Ciò si traduce in acciaio fuso con livelli molto bassi di gas disciolti, il che è fondamentale per applicazioni ad alte prestazioni.

Controllo Preciso della Temperatura

La potenza fornita alla bobina può essere finemente regolata, dando agli operatori un controllo preciso sulla temperatura del bagno fuso. Ciò assicura che l'acciaio sia alla temperatura perfetta per essere spillato in una siviera e inviato per la colata.

Comprendere i Compromessi

Sebbene potente e preciso, il forno a induzione non è la soluzione universale per tutti gli scenari di produzione dell'acciaio. Comprendere i suoi vantaggi e limiti è fondamentale.

Vantaggio: Pulizia e Controllo

Senza elettrodi o combustibile in fiamme, non ci sono sottoprodotti della combustione che possano contaminare la fusione. Questo rende i forni a induzione ideali per la produzione di acciai speciali e leghe di alta qualità dove la purezza è fondamentale.

Vantaggio: Efficienza e Velocità

Generare calore direttamente all'interno del metallo è molto efficiente dal punto di vista energetico. Ciò porta a cicli di fusione rapidi e alta produttività, specialmente per fonderie e acciaierie su scala più piccola.

Vantaggio: Agitazione Naturale

L'agitazione elettromagnetica intrinseca del bagno fuso garantisce una temperatura e una composizione chimica uniformi senza la necessità di agitatori meccanici.

Limitazione: Capacità di Raffinazione

Il forno a induzione eccelle nella fusione di rottami puliti ma ha una capacità limitata di raffinare impurità come zolfo e fosforo. Le operazioni su larga scala che si basano su rottami di qualità inferiore spesso richiedono forni con tecnologie di raffinazione più aggressive.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di una tecnologia di forno dipende interamente dalle materie prime disponibili e dalla qualità desiderata del prodotto finale.

- Se il tuo obiettivo principale è produrre acciai speciali o fusioni di alta qualità da rottami puliti: il forno a induzione senza nucleo offre precisione, pulizia e controllo ineguagliabili.

- Se il tuo obiettivo principale è mantenere la temperatura di un grande volume di metallo già fuso: il forno a induzione a canale, che funziona come un vero trasformatore, è una scelta più efficiente dal punto di vista energetico per questo compito specifico.

- Se il tuo obiettivo principale è la produzione su larga scala utilizzando un'ampia varietà di qualità di rottami: un Forno ad Arco Elettrico (EAF) è spesso più adatto grazie alla sua superiore capacità di gestire e raffinare le impurità dalla carica.

In definitiva, il forno a induzione è una pietra miliare della metallurgia moderna per la sua capacità di fornire acciaio fuso eccezionalmente pulito e controllato con precisione attraverso l'elegante principio del riscaldamento elettromagnetico diretto.

Tabella Riassuntiva:

| Aspetto | Caratteristica del Forno a Induzione |

|---|---|

| Metodo di Riscaldamento | Riscaldamento interno tramite correnti parassite indotte (effetto Joule) |

| Obiettivo Primario | Fondere rottami puliti in acciaio liquido omogeneo di alta qualità |

| Vantaggio Chiave | Processo pulito, controllo preciso della temperatura, agitazione naturale |

| Ideale Per | Acciai speciali, leghe di alta qualità, fonderie |

| Considerazione | Capacità di raffinazione limitata per rottami ad alta impurità |

Pronto a ottenere una fusione dell'acciaio precisa e ad alta purezza? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca e la produzione metallurgica. La nostra esperienza può aiutarti a selezionare la giusta tecnologia di forno per i tuoi specifici obiettivi di produzione dell'acciaio. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare l'efficienza del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Quali materiali vengono utilizzati per i tubi nei forni a tubo? Una guida alla scelta del tubo giusto per il tuo processo

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato