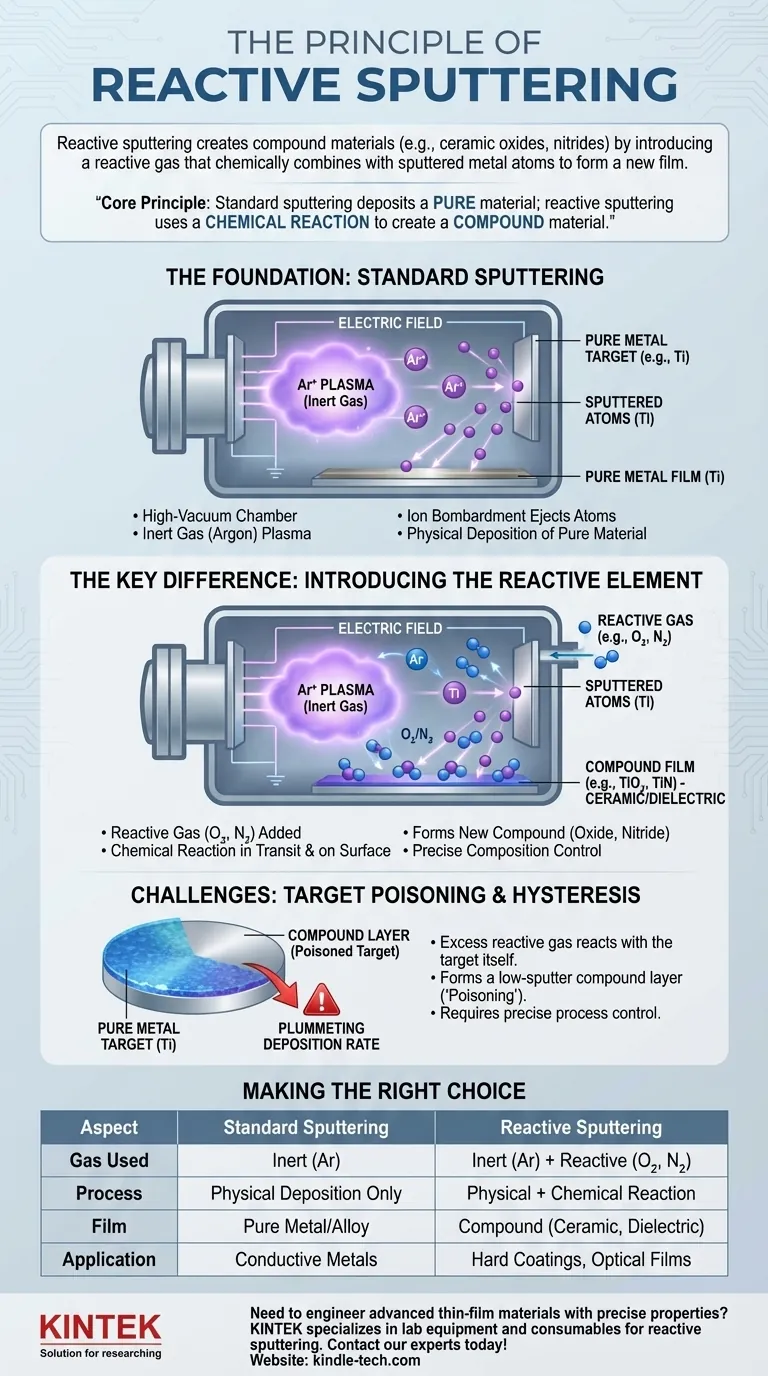

Lo sputtering reattivo è un processo di deposizione di film sottili utilizzato per creare materiali composti, come ossidi o nitruri ceramici, su una superficie. Modifica il processo di sputtering standard introducendo intenzionalmente un gas reattivo (come ossigeno o azoto) nella camera a vuoto, che si combina chimicamente con gli atomi estratti da un target metallico puro per formare un nuovo materiale sul substrato.

Il principio fondamentale è semplice: lo sputtering standard deposita un materiale puro, mentre lo sputtering reattivo utilizza una reazione chimica durante il processo per creare un materiale composto completamente diverso. Trasforma un metallo puro in un rivestimento ceramico ad alte prestazioni man mano che il film viene formato.

Le basi: comprendere lo sputtering standard

Per comprendere lo sputtering reattivo, dobbiamo prima capire il processo di sputtering standard. È un metodo di deposizione fisica da vapore (PVD) che avviene in una camera ad alto vuoto.

### L'ambiente a vuoto

Innanzitutto, una camera a vuoto viene sottoposta a pompaggio per rimuovere aria e altri gas indesiderati. Ciò garantisce che gli atomi estratti possano viaggiare verso il substrato senza collidere con contaminanti.

### Generazione del plasma

Successivamente, un gas inerte, più comunemente argon (Ar), viene introdotto nella camera a bassa pressione. Viene applicato un forte campo elettrico, che ionizza gli atomi di gas argon e crea un plasma sostenuto: una nuvola ad alta energia di ioni ed elettroni.

### Il processo di bombardamento

Gli ioni di argon caricati positivamente provenienti dal plasma vengono accelerati verso e collidono con il materiale sorgente, noto come target (o catodo).

### Deposizione sul substrato

Queste collisioni ad alta energia espellono fisicamente, o "estraggono" (sputter), atomi dal target. Questi atomi espulsi viaggiano attraverso la camera a vuoto e si condensano su un substrato, costruendo gradualmente un film sottile del materiale target puro.

La differenza fondamentale: l'introduzione dell'elemento reattivo

Lo sputtering reattivo si basa direttamente su questa base aggiungendo un ingrediente critico: un gas reattivo.

### Il ruolo del gas reattivo

Accanto al gas inerte argon, viene immessa nella camera a vuoto una quantità controllata di gas reattivo, tipicamente ossigeno (O2) o azoto (N2).

### La reazione chimica

Quando gli atomi vengono espulsi dal target metallico puro (ad esempio, Titanio), viaggiano verso il substrato. Durante questo transito e al loro arrivo sulla superficie del substrato, incontrano e reagiscono chimicamente con le molecole del gas reattivo.

### Formazione di un film composto

Questa reazione chimica forma un nuovo composto. Ad esempio, se un target di Titanio (Ti) viene sottoposto a sputtering in presenza di azoto, il film depositato sarà Nitruro di Titanio (TiN), una ceramica dura, invece di titanio puro. Lo sputtering in ossigeno creerebbe Ossido di Titanio (TiO2).

### Controllo della composizione

La composizione chimica finale (stechiometria) del film è controllata con precisione gestendo i flussi di gas inerte e reattivo. Ciò consente una messa a punto precisa delle proprietà del materiale.

Comprendere i compromessi e le sfide

Sebbene potente, lo sputtering reattivo introduce complessità di processo che richiedono un'attenta gestione.

### L'effetto "Isteresi"

La sfida principale è bilanciare la reazione. Se la concentrazione del gas reattivo è troppo elevata, non reagirà solo con gli atomi estratti; inizierà a reagire con la superficie del target di sputtering stesso.

### "Avvelenamento" del target

Questo fenomeno, spesso chiamato avvelenamento del target (target poisoning), forma uno strato composto (ad esempio, un ossido o un nitruro) sul target. Questo strato composto ha un tasso di sputtering molto inferiore rispetto al metallo puro, causando un improvviso calo del tasso di deposizione e rendendo il processo instabile.

### Complessità del controllo del processo

La gestione efficace di un processo di sputtering reattivo richiede sistemi di feedback sofisticati per controllare con precisione la pressione parziale del gas reattivo, mantenendola nella stretta finestra tra una reazione incompleta e l'avvelenamento del target.

Fare la scelta giusta per il tuo obiettivo

Decidere tra sputtering standard e reattivo dipende interamente dal materiale che devi creare.

- Se il tuo obiettivo principale è depositare metalli o leghe pure: Lo sputtering standard con solo un gas inerte è il metodo corretto e più diretto.

- Se il tuo obiettivo principale è creare film duri, dielettrici o conduttivi trasparenti: Lo sputtering reattivo è la scelta ideale per produrre ossidi, nitruri e altri composti ceramici.

- Se il tuo obiettivo principale è il controllo preciso della composizione chimica di un composto: Lo sputtering reattivo fornisce il controllo necessario per mettere a punto la stechiometria e le proprietà risultanti del film.

In definitiva, lo sputtering reattivo è una tecnica versatile e potente per ingegnerizzare materiali avanzati con proprietà chimiche e fisiche specifiche a livello atomico.

Tabella riassuntiva:

| Aspetto | Sputtering Standard | Sputtering Reattivo |

|---|---|---|

| Gas Utilizzato | Gas inerte (es. Argon) | Gas inerte + Gas reattivo (es. O₂, N₂) |

| Processo | Solo deposizione fisica | Fisico + Reazione chimica |

| Film Risultante | Materiale del target metallico puro | Composto (es. TiN, TiO₂) |

| Applicazione Chiave | Deposizione di metalli/leghe pure | Creazione di ceramiche, dielettrici, conduttori trasparenti |

Hai bisogno di ingegnerizzare materiali avanzati a film sottile con proprietà precise? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per lo sputtering reattivo e altri processi PVD. Le nostre soluzioni ti aiutano a creare rivestimenti ceramici ad alte prestazioni come nitruri e ossidi con controllo e ripetibilità eccezionali. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di deposizione di film sottili del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura

- Quali sono gli usi della sinterizzazione a plasma di scintilla? Fabbricazione rapida a bassa temperatura di materiali avanzati

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità