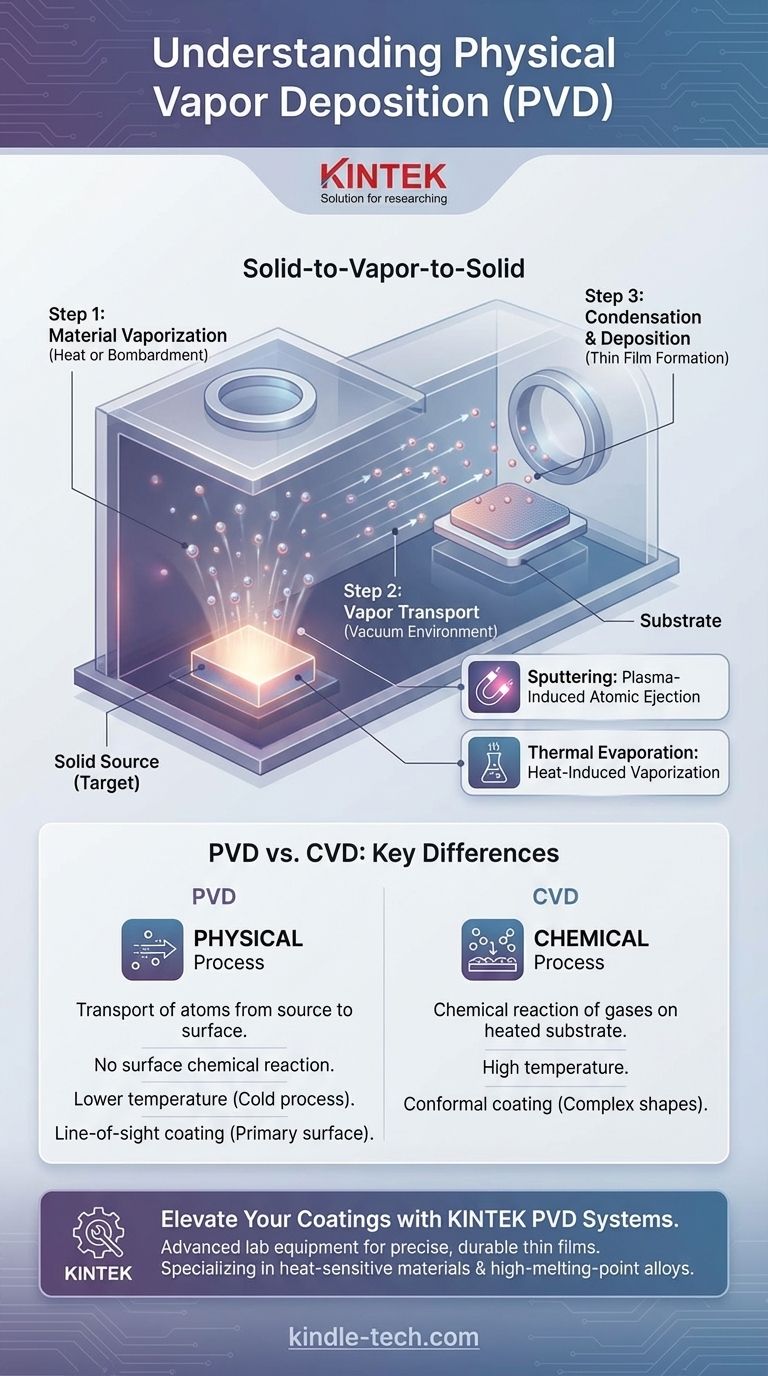

In sintesi, il principio della Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto che prevede tre fasi fondamentali: un materiale solido viene convertito in vapore, questo vapore viaggia attraverso una camera a vuoto e si condensa su un oggetto bersaglio (il substrato) per formare un film sottile e ad alte prestazioni. È un processo puramente fisico, come la verniciatura a spruzzo con singoli atomi, piuttosto che chimico.

La distinzione cruciale del PVD è che trasferisce fisicamente gli atomi da una sorgente a una superficie senza indurre una reazione chimica su quella superficie. Questa sequenza "solido-vapore-solido" consente la deposizione di materiali che altrimenti sarebbero difficili da gestire, come quelli con punti di fusione estremamente elevati.

Il Meccanismo Fondamentale del PVD: Un Viaggio in Tre Fasi

L'intero processo PVD si svolge all'interno di una camera a vuoto. Questo ambiente controllato è fondamentale per garantire la purezza e la qualità del rivestimento finale, impedendo agli atomi vaporizzati di reagire con le particelle presenti nell'aria.

Fase 1: Vaporizzazione del Materiale (La Sorgente)

Il processo inizia con un materiale sorgente solido, spesso chiamato "bersaglio". Questo materiale viene convertito in una fase di vapore gassoso tramite mezzi ad alta energia.

Questa vaporizzazione viene tipicamente ottenuta in uno dei due modi: mediante riscaldamento intenso o mediante bombardamento di particelle energetiche.

Fase 2: Trasporto del Vapore (Il Vuoto)

Una volta che gli atomi vengono liberati dalla sorgente solida, viaggiano in linea relativamente retta attraverso la camera a vuoto.

Il vuoto assicura che questi atomi non si scontrino con molecole d'aria o altri contaminanti, il che interromperebbe il loro percorso e contaminerebbe il film finale.

Fase 3: Condensazione e Deposizione (Il Substrato)

Quando gli atomi vaporizzati raggiungono il substrato (l'oggetto da rivestire), si condensano nuovamente in uno stato solido.

Questa condensazione si accumula atomo per atomo, formando un film sottile, denso e altamente aderente sulla superficie del substrato.

Metodi PVD Comuni: Due Percorsi per lo Stesso Obiettivo

Sebbene il principio rimanga lo stesso, il metodo di vaporizzazione del materiale sorgente definisce il tipo specifico di processo PVD.

Evaporazione Termica

Questo metodo prevede il riscaldamento del materiale sorgente nella camera a vuoto fino a quando non bolle ed evapora.

La nuvola di vapore risultante sale e si condensa sul substrato più freddo, proprio come il vapore si condensa su uno specchio freddo.

Sputtering

Lo sputtering utilizza un approccio diverso. Invece del calore, viene creato un plasma e gli ioni caricati positivamente da questo plasma vengono accelerati per colpire il materiale bersaglio caricato negativamente.

Queste collisioni ad alta energia staccano fisicamente gli atomi dalla superficie del bersaglio. Questi atomi "sputterati" vengono espulsi con energia significativa e si depositano sul substrato, formando un film molto denso e durevole. Lo sputtering a magnetron utilizza potenti magneti per confinare il plasma vicino al bersaglio, aumentando drasticamente l'efficienza di questo processo.

Comprendere i Compromessi: PVD vs. CVD

Per comprendere veramente il PVD, è essenziale confrontarlo con la sua controparte chimica, la Deposizione Chimica da Vapore (CVD).

La Distinzione Fondamentale: Fisica vs. Chimica

Il PVD è un processo fisico. Gli atomi vengono semplicemente spostati da una sorgente e depositati su un substrato. Nessuna reazione chimica fondamentale si verifica sulla superficie del substrato.

Il CVD è un processo chimico. I gas precursori vengono introdotti in una camera dove reagiscono o si decompongono su un substrato riscaldato per formare il film desiderato. Il rivestimento stesso è il prodotto di questa reazione superficiale.

Condizioni di Processo

Il PVD è generalmente un processo "a freddo" a bassa temperatura rispetto alle alte temperature spesso richieste per guidare le reazioni nel CVD.

Questo rende il PVD adatto per il rivestimento di materiali che non possono sopportare alte temperature, come alcune plastiche o leghe temprate.

Caratteristiche del Rivestimento

Poiché il PVD è un processo "a linea di vista", il rivestimento viene depositato principalmente su superfici che si affacciano direttamente sul materiale sorgente.

Il CVD, che utilizza gas, può spesso fornire un rivestimento più uniforme (conforme) su forme complesse e superfici interne, poiché i gas possono fluire e reagire ovunque la temperatura sia sufficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della tecnologia di deposizione corretta dipende interamente dalle proprietà del materiale e dalla geometria del pezzo da rivestire.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore o leghe con punti di fusione estremamente elevati: il PVD, in particolare lo sputtering, è spesso la scelta superiore grazie al suo meccanismo fisico e alle temperature del substrato più basse.

- Se il tuo obiettivo principale è creare un rivestimento perfettamente uniforme su superfici complesse e non piane: il CVD può essere più efficace, poiché i gas reattivi possono conformarsi a geometrie intricate meglio di un processo fisico a linea di vista.

Comprendere questa differenza fondamentale tra trasporto fisico e reazione chimica è la chiave per selezionare la tecnologia di rivestimento a film sottile ideale per qualsiasi applicazione.

Tabella Riepilogativa:

| Fase del Principio PVD | Azione Chiave | Requisito Chiave |

|---|---|---|

| 1. Vaporizzazione | Il materiale sorgente solido viene convertito in vapore. | Alta energia (calore o bombardamento di particelle). |

| 2. Trasporto | Gli atomi vaporizzati viaggiano attraverso la camera. | Ambiente di alto vuoto. |

| 3. Condensazione | Il vapore si condensa sul substrato, formando un film sottile. | Superficie del substrato più fredda. |

Hai bisogno di un rivestimento PVD ad alte prestazioni per la tua applicazione? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi PVD, per aiutarti a ottenere film sottili precisi e durevoli. Sia che tu stia lavorando con materiali sensibili al calore o che richieda rivestimenti ad alto punto di fusione, la nostra esperienza garantisce risultati ottimali. Contatta i nostri esperti oggi per discutere le tue specifiche esigenze di laboratorio e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

Domande frequenti

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Qual è il processo di PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura