In sintesi, un mulino a rulli opera sul principio della riduzione del materiale attraverso una combinazione di compressione e forza di taglio. Ciò si ottiene facendo passare il materiale attraverso uno spazio precisamente controllato, noto come nip, tra due o più cilindri rotanti. I rulli attirano il materiale, sottoponendolo a un'intensa pressione che lo schiaccia, macina o disperde.

Un mulino a rulli non è un singolo dispositivo ma una categoria di macchine definite da un principio comune: l'utilizzo dell'interazione controllata tra rulli rotanti — la loro velocità, lo spazio e la configurazione — per ottenere una dimensione delle particelle, una consistenza o una miscela desiderata.

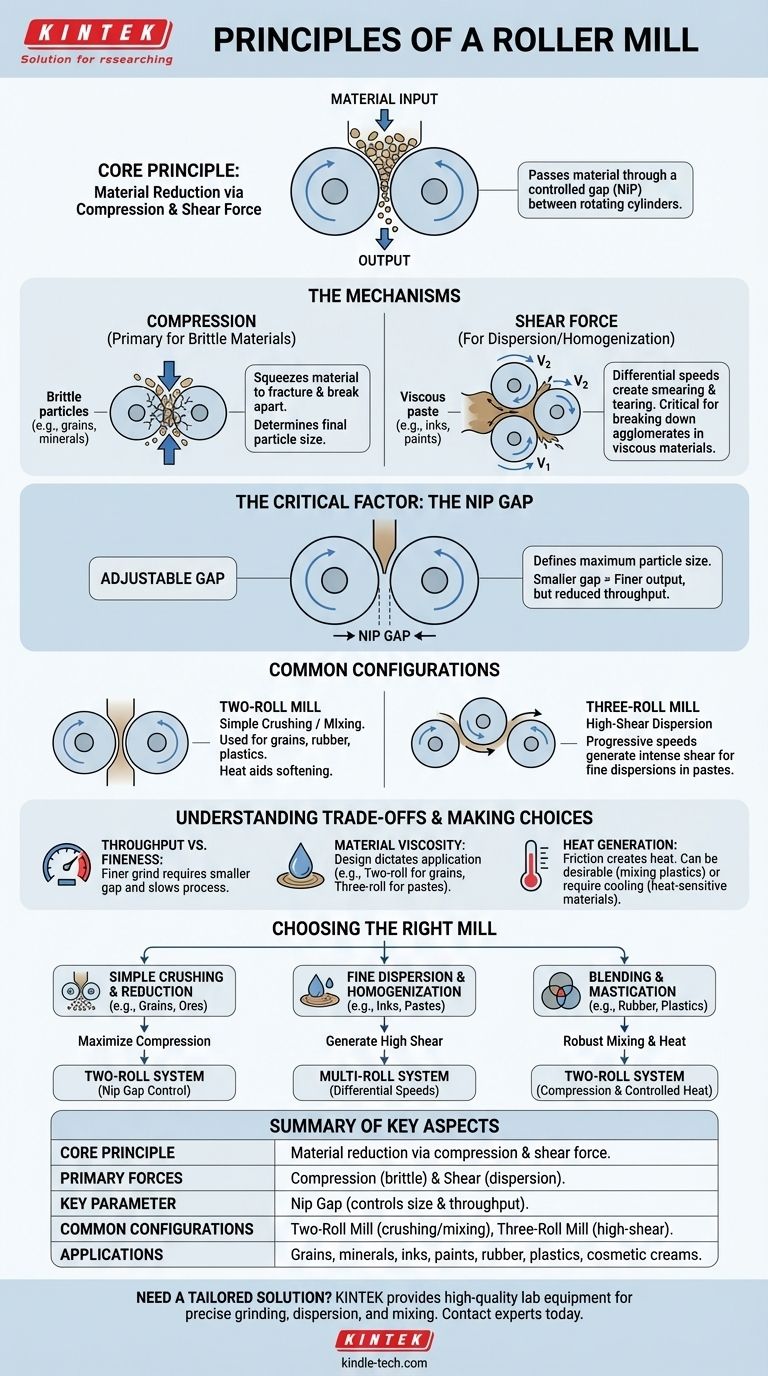

Il Meccanismo Fondamentale: Compressione e Taglio

L'efficacia di qualsiasi mulino a rulli deriva dalla sua capacità di applicare due distinti tipi di forza. L'equilibrio tra queste forze è determinato dal design del mulino e dal materiale in lavorazione.

Il Ruolo della Compressione

La compressione è la forza primaria nei mulini a rulli più semplici. Man mano che il materiale viene tirato nello spazio sempre più stretto tra i rulli, viene compresso fino a quando non si frattura e si rompe.

Questa azione è più efficace per materiali fragili come cereali o minerali, dove l'obiettivo è una semplice riduzione delle dimensioni. La dimensione finale delle particelle è in gran parte determinata dallo spazio minimo tra i rulli.

Il Potere della Forza di Taglio

La forza di taglio viene generata quando i rulli adiacenti ruotano a velocità diverse. Una superficie si muove più velocemente dell'altra, creando un'azione di spalmatura e strappo sul materiale intrappolato tra di essi.

Questa forza è fondamentale per disperdere e omogeneizzare materiali viscosi come inchiostri, vernici o creme cosmetiche. L'intenso taglio scompone gli agglomerati e assicura una miscela liscia e uniforme, un compito che la sola compressione non può realizzare.

Il Fattore Critico: Lo Spazio del Nip

Lo spazio tra i rulli è il parametro di controllo più fondamentale. Definisce la dimensione massima di qualsiasi particella che può passare attraverso.

La regolazione di questo spazio consente all'operatore di controllare con precisione la finezza della macinazione o il grado di dispersione. Uno spazio più piccolo si traduce in un prodotto più fine ma tipicamente riduce la velocità di lavorazione (portata).

Configurazioni Comuni dei Mulini a Rulli

Il termine "mulino a rulli" si applica a diversi design distinti, ciascuno ottimizzato per materiali e risultati diversi. Comprendere queste configurazioni chiarisce come il principio fondamentale viene applicato nella pratica.

Il Mulino a Due Rulli

Questa è la configurazione più semplice, spesso utilizzata per semplice frantumazione o miscelazione. Il materiale viene alimentato nel nip tra due rulli, che possono ruotare alla stessa velocità o a velocità leggermente diverse.

Questo design è comune per la lavorazione di solidi sfusi come cereali o per la masticazione di gomma e plastica, dove il calore generato dai rulli aiuta ad ammorbidire il materiale.

Il Mulino a Tre Rulli

Il mulino a tre rulli è un design più sofisticato progettato per generare un taglio estremamente elevato. Consiste in tre rulli paralleli che ruotano a velocità progressivamente più elevate.

Il materiale viene alimentato tra il primo (alimentazione) e il secondo (centrale) rullo. Viene quindi trasferito al rullo centrale e fatto passare attraverso lo spazio ancora più piccolo e più veloce tra il rullo centrale e il terzo (grembiule). Questo processo di taglio a due stadi è ideale per creare dispersioni estremamente fini in paste ad alta viscosità.

Comprendere i Compromessi

Sebbene potenti, i mulini a rulli sono governati da una serie di realtà operative. Riconoscere questi compromessi è fondamentale per utilizzarli efficacemente.

Portata vs. Finezza

Esiste un compromesso diretto tra la velocità con cui è possibile lavorare il materiale e la finezza del prodotto. Ottenere una macinazione molto fine richiede uno spazio di nip piccolo e talvolta più passaggi, entrambi i quali rallentano il processo complessivo.

La Viscosità del Materiale è Fondamentale

Le proprietà del materiale in ingresso dettano il design appropriato del mulino. Un semplice mulino a due rulli è sufficiente per cereali secchi e fragili, ma è del tutto inefficace per disperdere una pasta densa. Al contrario, un mulino a tre rulli è eccessivo e inefficiente per semplici operazioni di frantumazione.

Generazione di Calore

L'attrito e la pressione all'interno del mulino generano un calore significativo. In alcune applicazioni, come la lavorazione della plastica, questo è un effetto desiderabile che aiuta nella miscelazione. In altri, come la macinazione di prodotti chimici o alimentari sensibili al calore, può essere un problema importante che richiede l'uso di rulli raffreddati per prevenire la degradazione del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina quale aspetto del principio del mulino a rulli è più importante.

- Se il tuo obiettivo primario è la semplice frantumazione e riduzione delle dimensioni (es. cereali, minerali): Hai bisogno di un sistema che massimizzi la compressione, dove il parametro chiave è il controllo dello spazio del nip in una configurazione a due rulli.

- Se il tuo obiettivo primario è la dispersione fine e l'omogeneizzazione (es. inchiostri, paste): Hai bisogno di un sistema a più rulli con velocità differenziali per generare le elevate forze di taglio necessarie per scomporre gli agglomerati.

- Se il tuo obiettivo primario è la miscelazione e la masticazione (es. gomma, plastica): Hai bisogno di un robusto sistema a due rulli che utilizzi sia la compressione che la generazione di calore controllata per ottenere la consistenza desiderata.

Comprendendo l'interazione di compressione, taglio e configurazione dei rulli, puoi controllare efficacemente le proprietà finali del tuo materiale lavorato.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Principio Fondamentale | Riduzione del materiale tramite compressione e forza di taglio tra rulli rotanti. |

| Forze Primarie | Compressione (per materiali fragili) e Taglio (per dispersione/omogeneizzazione). |

| Parametro Chiave | Spazio del Nip (controlla la dimensione delle particelle e la portata). |

| Configurazioni Comuni | Mulino a Due Rulli (semplice frantumazione/miscelazione), Mulino a Tre Rulli (dispersione ad alto taglio). |

| Applicazioni | Cereali, minerali, inchiostri, vernici, gomma, plastica e creme cosmetiche. |

Hai bisogno di un mulino a rulli su misura per il tuo materiale specifico e i tuoi obiettivi di produzione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio di alta qualità, inclusi mulini a rulli per macinazione, dispersione e miscelazione precise. Che tu stia lavorando cereali, prodotti chimici o paste ad alta viscosità, le nostre soluzioni garantiscono prestazioni e consistenza ottimali. Contatta i nostri esperti oggi per discutere la tua applicazione e trovare l'attrezzatura perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Macinino da laboratorio per la preparazione di campioni

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Mulino a Vaso Orizzontale Singolo da Laboratorio

Domande frequenti

- Come fa un mulino a sfere ad alta energia a facilitare la preparazione di miscele di elettrodi a secco contenenti CNT?

- Qual è la differenza tra un mulino a perle e un mulino a sfere? Una guida alla scelta della giusta tecnologia di macinazione

- Qual è il vantaggio dell'utilizzo di sfere di macinazione in zirconia ad alta durezza per la macinazione degli elettroliti Na3SbS4-xSex?

- In che modo le attrezzature per la macinazione a palle influenzano la metallurgia delle polveri? Preparazione di superleghe e modellazione di precisione

- Qual è l'importanza della miscelazione o macinazione di polveri di diamante e metallo? Chiave per i compositi ad alte prestazioni

- Qual è il ruolo di un mulino a palle orizzontale a bassa energia nella sintesi di Cu-Zr-Ni? Padronanza dell'amorizzazione allo stato solido

- Qual è il significato dell'uso di un macinatore di precisione per campioni FTIR? Ottenere una chiarezza spettrale impareggiabile

- Quale mulino viene utilizzato per la macinazione? Abbina il mulino al tuo materiale per risultati ottimali