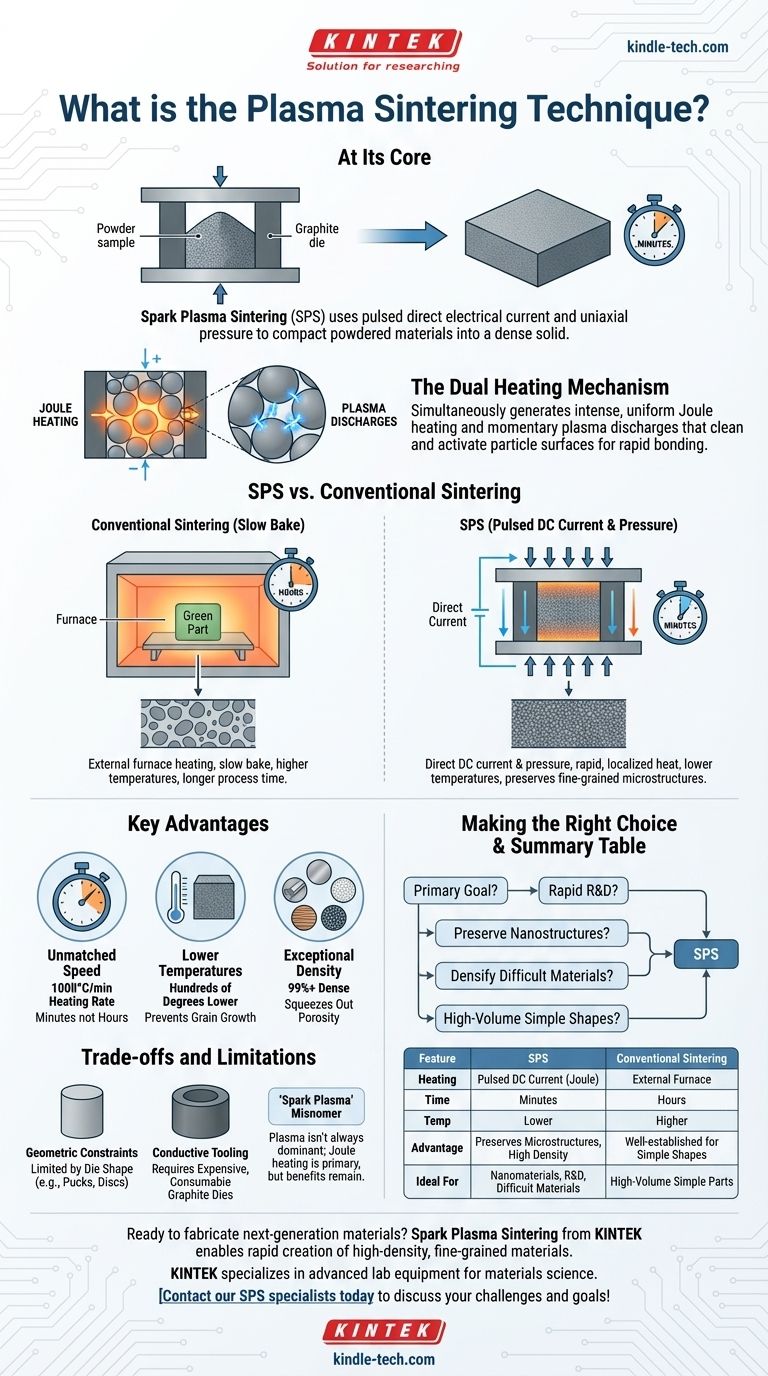

In sintesi, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di produzione avanzata che utilizza una corrente elettrica diretta pulsata e una pressione uniassiale per compattare materiali in polvere in un solido denso. A differenza della sinterizzazione convenzionale che cuoce lentamente i materiali in un forno, la SPS fa passare l'elettricità direttamente attraverso la polvere e la sua matrice conduttiva, creando un calore rapido e localizzato che accorcia drasticamente l'intero processo da ore a minuti.

Il vantaggio centrale della sinterizzazione al plasma non è solo la velocità, ma il controllo. Combinando il riscaldamento elettrico con la pressione meccanica, si ottiene una densità del materiale superiore a temperature significativamente più basse, preservando microstrutture a grana fine che sono fondamentali per i materiali ad alte prestazioni.

Come la Sinterizzazione al Plasma si Differenzia Radicalmente dai Metodi Tradizionali

Per comprendere l'innovazione della SPS, è essenziale prima capire il processo convenzionale che essa migliora.

Il Processo di Sinterizzazione Convenzionale: Una Lenta Cottura

La sinterizzazione tradizionale prevede la formazione di un pezzo "verde" da una polvere mescolata con un legante. Questo pezzo viene quindi posto in un forno e riscaldato per un periodo prolungato.

Il calore brucia il legante e fa sì che le particelle del materiale si fondano lentamente nei loro punti di contatto, riducendo gradualmente lo spazio vuoto tra di esse fino a formare un oggetto solido. Questo processo è efficace ma lento e ad alta intensità energetica.

La Rivoluzione SPS: Corrente Continua e Pressione

La Sinterizzazione al Plasma a Scintilla, nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), cambia completamente il metodo di riscaldamento.

Il campione in polvere viene caricato in una matrice di grafite conduttiva. L'intero assemblaggio viene posto tra due elettrodi e sottoposto a pressione meccanica.

Una potente corrente continua pulsata viene quindi fatta passare direttamente attraverso gli elettrodi, la matrice e, spesso, il campione stesso.

Il Doppio Meccanismo di Riscaldamento

Il genio della SPS risiede nel suo doppio effetto di riscaldamento. La resistenza elettrica della matrice di grafite e della polvere genera un calore intenso e uniforme in tutto il materiale, un fenomeno noto come riscaldamento Joule.

Contemporaneamente, la corrente pulsata può generare scariche di plasma momentanee negli spazi microscopici tra le particelle di polvere. Questo plasma pulisce e attiva le superfici delle particelle, promuovendo un legame eccezionalmente rapido ed efficiente.

Vantaggi Chiave della Tecnica SPS

Questo meccanismo unico offre numerosi benefici trasformativi per la scienza e l'ingegneria dei materiali.

Velocità ed Efficienza Ineguagliabili

I sistemi SPS possono raggiungere velocità di riscaldamento fino a 1000°C al minuto, rispetto ai 5-20°C al minuto dei forni convenzionali. Ciò riduce il tempo totale di lavorazione da molte ore a pochi minuti.

Temperature Inferiori, Risultati Superiori

Poiché il riscaldamento è così efficiente e localizzato sulle superfici delle particelle, la densificazione avviene a temperature complessive molto più basse, spesso centinaia di gradi inferiori rispetto ai metodi convenzionali.

Ciò previene la crescita indesiderata dei grani, consentendo la creazione di materiali con strutture estremamente fini, su scala nanometrica, che possiedono proprietà meccaniche superiori.

Eccezionale Densità e Purezza del Materiale

La combinazione di pressione e riscaldamento rapido e attivato superficialmente elimina la porosità con notevole efficienza, producendo regolarmente materiali con una densità superiore al 99%.

Il processo viene tipicamente condotto sotto vuoto, il che previene l'ossidazione e garantisce un'elevata purezza del materiale.

Versatilità per Materiali Avanzati

La SPS è eccezionalmente adatta per la lavorazione di materiali difficili da sinterizzare. Ciò include metalli con punti di fusione molto elevati, ceramiche avanzate e materiali compositi che non si consoliderebbero correttamente utilizzando tecniche tradizionali.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la SPS non è una soluzione universale. Comprendere le sue limitazioni è fondamentale per utilizzarla in modo efficace.

Vincoli su Geometria e Dimensioni

Il processo è limitato dalla forma della matrice di grafite, che è tipicamente un semplice cilindro. Questo rende la SPS ideale per la produzione di forme di base come dischi o pastiglie, ma meno adatta per la creazione diretta di parti complesse e quasi finite.

Requisito per Attrezzature Conduttive

L'intero processo si basa sulla conduttività elettrica della matrice di grafite. Queste matrici sono articoli di consumo che possono essere costosi e limitare la dimensione massima del componente da sinterizzare.

L'Errore del "Plasma a Scintilla"

Sebbene il nome sia accattivante, ricerche recenti indicano che un plasma sostenuto e diffuso non è sempre il meccanismo dominante. L'effetto primario è spesso il rapido riscaldamento resistivo (Joule). Tuttavia, il nome "Sinterizzazione al Plasma a Scintilla" è rimasto, e i suoi benefici restano indiscussi indipendentemente dalla terminologia esatta.

Fare la Scelta Giusta per il Tuo Obiettivo

La SPS è uno strumento specializzato. Decidere se si adatta al tuo progetto dipende interamente dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e sviluppo rapida: la SPS è ineguagliabile per produrre e iterare rapidamente su piccoli lotti di materiali e leghe nuovi.

- Se il tuo obiettivo principale è preservare le nanostrutture: il processo a bassa temperatura e di breve durata è essenziale per creare nanomateriali densi senza distruggere le loro proprietà uniche.

- Se il tuo obiettivo principale è densificare materiali difficili da sinterizzare: la SPS è la tecnica di riferimento per metalli ad alto punto di fusione, ceramiche e compositi che falliscono nei forni convenzionali.

- Se il tuo obiettivo principale è la produzione in grandi volumi di forme semplici: la velocità della SPS può renderla un metodo di produzione ad alta produttività e fattibile per componenti specifici.

La Sinterizzazione al Plasma a Scintilla è uno strumento trasformativo che consente a ingegneri e scienziati di creare materiali di nuova generazione che prima erano impossibili da fabbricare.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Metodo di Riscaldamento | Corrente continua pulsata (riscaldamento Joule) | Riscaldamento esterno del forno |

| Tempo di Processo | Minuti | Ore |

| Temperatura Tipica | Inferiore (di centinaia di gradi) | Superiore |

| Vantaggio Chiave | Preserva microstrutture fini, alta densità | Ben consolidato per forme semplici |

| Ideale Per | Nanomateriali, R&S, materiali difficili da sinterizzare | Produzione in grandi volumi di parti semplici |

Pronto a fabbricare materiali di nuova generazione?

La Sinterizzazione al Plasma a Scintilla di KINTEK ti consente di creare rapidamente materiali ad alta densità e a grana fine che sono impossibili con i metodi convenzionali. Che tu stia sviluppando nuove ceramiche, compositi metallici o materiali nanostrutturati, le nostre soluzioni SPS offrono la velocità, il controllo e la lavorazione a bassa temperatura di cui hai bisogno per preservare le proprietà critiche dei materiali.

KINTEK è specializzata in attrezzature da laboratorio avanzate per la scienza dei materiali. Lascia che i nostri esperti ti aiutino a integrare la tecnologia SPS nel tuo flusso di lavoro di R&S o di produzione.

Contatta oggi i nostri specialisti SPS per discutere le tue specifiche sfide e obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Quali sono le applicazioni della pressatura a caldo? Creare materiali ad alta densità e ad alte prestazioni

- Chi produce la sinterizzazione a plasma scintillante? Scopri i principali fornitori di apparecchiature SPS

- Come migliora un forno a pressa a caldo sottovuoto la tessitura di Ca3Co4O9? Maestria nell'allineamento dell'asse C e nella densità

- Quali funzioni principali svolge l'attrezzatura per la brasatura a diffusione ad alta temperatura? Padronanza della giunzione di SS 316H e Alloy 800HT

- In che modo il sistema di controllo della pressione delle apparecchiature per pressa a caldo sottovuoto contribuisce a prevenire i difetti del materiale? Scopri di più

- In che modo il sistema di controllo della pressione delle apparecchiature di sinterizzazione a pressa a caldo influisce sui compositi a base di rame rinforzati con nanoparticelle?

- Perché è necessario mantenere un livello di vuoto di circa 30Pa in un forno di pressatura a caldo sotto vuoto quando si preparano materiali compositi C-SiC-B4C?

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza nella VHP? Migliorare la densificazione del composito A356/SiCp