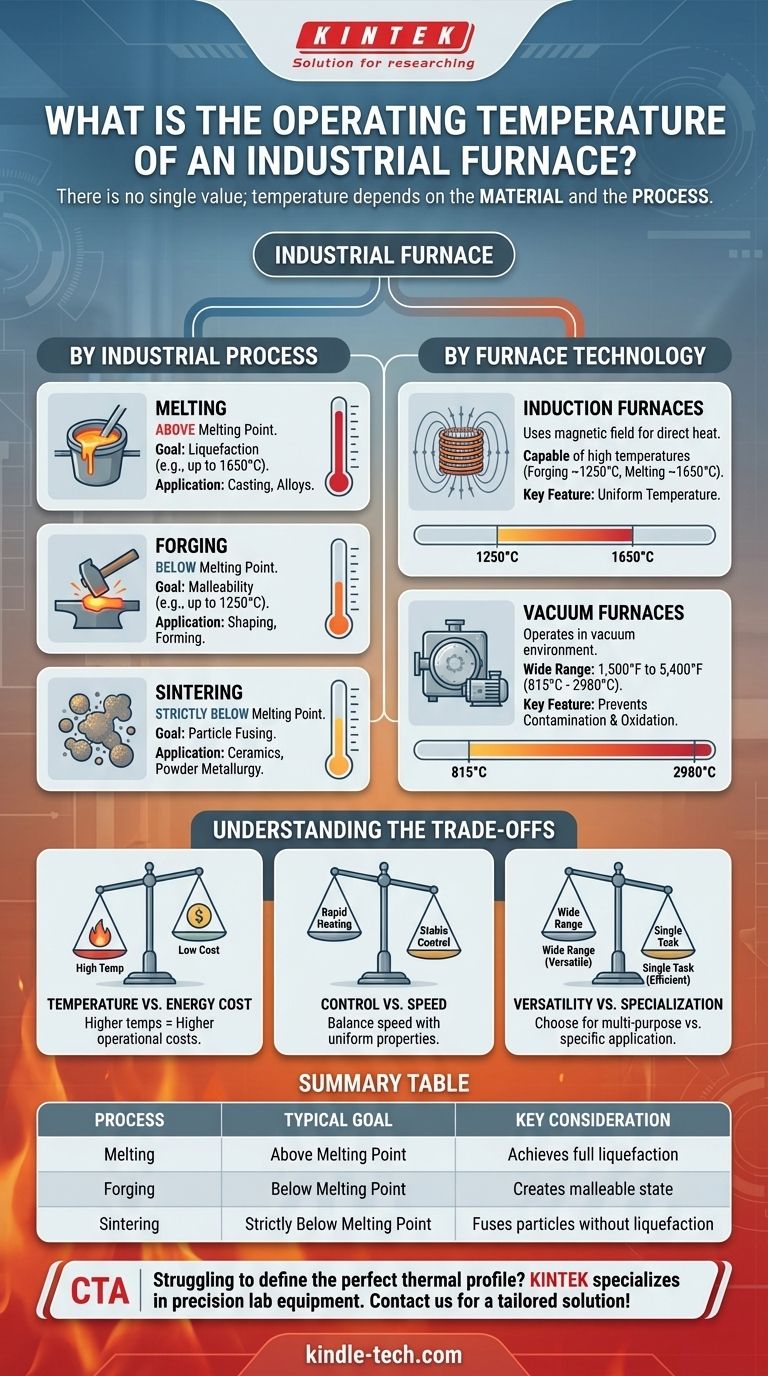

Non esiste una singola temperatura di esercizio per un forno industriale; la temperatura richiesta è dettata interamente dal materiale in lavorazione e dalla specifica applicazione industriale. Mentre alcuni sistemi operano a oltre 5.000°F (~2760°C), altri sono progettati per temperature molto più basse per ottenere specifiche trasformazioni del materiale senza fusione. Il tipo di tecnologia del forno e il processo previsto sono i due fattori che definiscono l'intervallo operativo.

La temperatura di esercizio di un forno industriale non è un valore fisso, ma un parametro critico determinato da due fattori: lo specifico processo industriale (come fusione, forgiatura o sinterizzazione) e la tecnologia sottostante del forno stesso (come induzione o sottovuoto).

Come i processi industriali dettano la temperatura

Il fattore primario che determina la temperatura di esercizio di un forno è il suo scopo. La temperatura deve essere controllata con precisione per ottenere un cambiamento specifico nel materiale.

Per la fusione

Per fondere un materiale, il forno deve operare a una temperatura superiore al suo punto di fusione.

Ad esempio, un forno a induzione utilizzato per la fusione può raggiungere fino a 1650°C (3002°F). Ciò assicura che il materiale diventi completamente liquido, il che è essenziale per la fusione e la creazione di leghe.

Per la forgiatura

La forgiatura richiede di rendere un materiale malleabile e facile da modellare senza liquefarlo. Ciò significa che la temperatura deve essere elevata, ma rimanere al di sotto del punto di fusione.

Un forno a induzione utilizzato per la forgiatura potrebbe operare a temperature fino a 1250°C (2282°F). Questo porta l'acciaio a uno stato plastico, permettendogli di essere modellato con la forza.

Per la sinterizzazione

La sinterizzazione è un processo utilizzato per creare oggetti solidi da polveri, come nella ceramica o nella metallurgia delle polveri. Richiede il riscaldamento del materiale per fondere insieme le particelle.

Fondamentalmente, i forni di sinterizzazione devono mantenere temperature rigorosamente al di sotto del punto di fusione del materiale. L'obiettivo è legare le particelle, non liquefare l'intera massa.

Come la tecnologia del forno determina la capacità

Diversi tipi di forni sono progettati per raggiungere diverse gamme di temperatura e caratteristiche di riscaldamento, rendendoli adatti a compiti specifici.

Forni a induzione

I forni a induzione utilizzano un campo magnetico alternato per generare calore direttamente all'interno del materiale.

Questa tecnologia è in grado di raggiungere temperature molto elevate sia per la forgiatura (1250°C) che per la fusione (1650°C). Un vantaggio chiave è l'"effetto di agitazione" del campo magnetico, che promuove una temperatura altamente uniforme in tutto il materiale.

Forni a vuoto

I forni a vuoto sono sistemi altamente versatili che possono operare in un'ampia gamma di temperature.

Le loro temperature massime di esercizio possono variare da 1.500°F a 5.400°F (circa 815°C a 2980°C). L'ambiente sottovuoto previene la contaminazione e l'ossidazione, rendendoli ideali per la lavorazione di leghe ad alte prestazioni e metalli reattivi.

Comprendere i compromessi

La scelta di un forno e della sua temperatura di esercizio implica un equilibrio tra priorità contrastanti. Un forno ideale minimizza lo spreco di materiale e i costi di produzione, ma ciò richiede un'attenta considerazione dei compromessi.

Temperatura vs. costo energetico

Temperature di esercizio più elevate richiedono molta più energia. Spingere un forno alla sua massima capacità termica aumenta drasticamente i costi operativi, influenzando il costo finale del prodotto fabbricato.

Controllo vs. velocità

Sebbene una velocità di riscaldamento elevata sia spesso desiderabile per l'efficienza della produzione, può comportare un costo in termini di controllo. I migliori sistemi offrono sia un riscaldamento rapido che un controllo della temperatura stabile e uniforme, prevenendo shock termici o proprietà del materiale incoerenti.

Versatilità vs. specializzazione

Un forno a vuoto con un'ampia gamma di temperature offre una grande versatilità per un laboratorio di ricerca o una struttura che gestisce molti processi diversi. Tuttavia, un forno progettato per un singolo compito, come la sinterizzazione, sarà spesso più efficiente e preciso per quella specifica applicazione.

Fare la scelta giusta per la tua applicazione

Il tuo obiettivo determina il profilo termico richiesto. Per selezionare il forno e la temperatura di esercizio corretti, devi prima definire la trasformazione del materiale prevista.

- Se il tuo obiettivo principale è la fusione dei materiali: Hai bisogno di un forno, come un forno a induzione, in grado di superare il punto di fusione del materiale, spesso fino a 1650°C.

- Se il tuo obiettivo principale è la formatura o la forgiatura: Il tuo obiettivo è la malleabilità, che richiede un forno in grado di mantenere con precisione temperature inferiori alla fusione, come 1250°C per l'acciaio.

- Se il tuo obiettivo principale è la sinterizzazione delle polveri: Devi selezionare un sistema che garantisca che le temperature siano mantenute rigorosamente al di sotto del punto di fusione del materiale per fondere le particelle senza liquefazione.

In definitiva, la scelta del forno industriale giusto consiste nell'abbinare le capacità termiche dell'attrezzatura alle precise esigenze del tuo materiale e processo.

Tabella riassuntiva:

| Processo | Obiettivo tipico della temperatura | Considerazione chiave |

|---|---|---|

| Fusione | Sopra il punto di fusione del materiale (es. fino a 1650°C) | Ottiene la liquefazione completa per la fusione/leghe |

| Forgiatura | Sotto il punto di fusione del materiale (es. fino a 1250°C) | Crea uno stato malleabile e plastico per la formatura |

| Sinterizzazione | Rigorosamente sotto il punto di fusione del materiale | Fonde le particelle di polvere senza liquefazione |

Fai fatica a definire il profilo termico perfetto per il tuo processo di materiale? La giusta temperatura del forno è fondamentale per efficienza, qualità e costi. KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi forni industriali per fusione, forgiatura e sinterizzazione. I nostri esperti ti aiuteranno a selezionare il sistema ideale per soddisfare le esatte esigenze del tuo materiale, garantendo prestazioni e controllo ottimali. Contattaci oggi stesso per discutere la tua applicazione e ottenere una soluzione su misura! Contattaci tramite il nostro modulo di contatto

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?