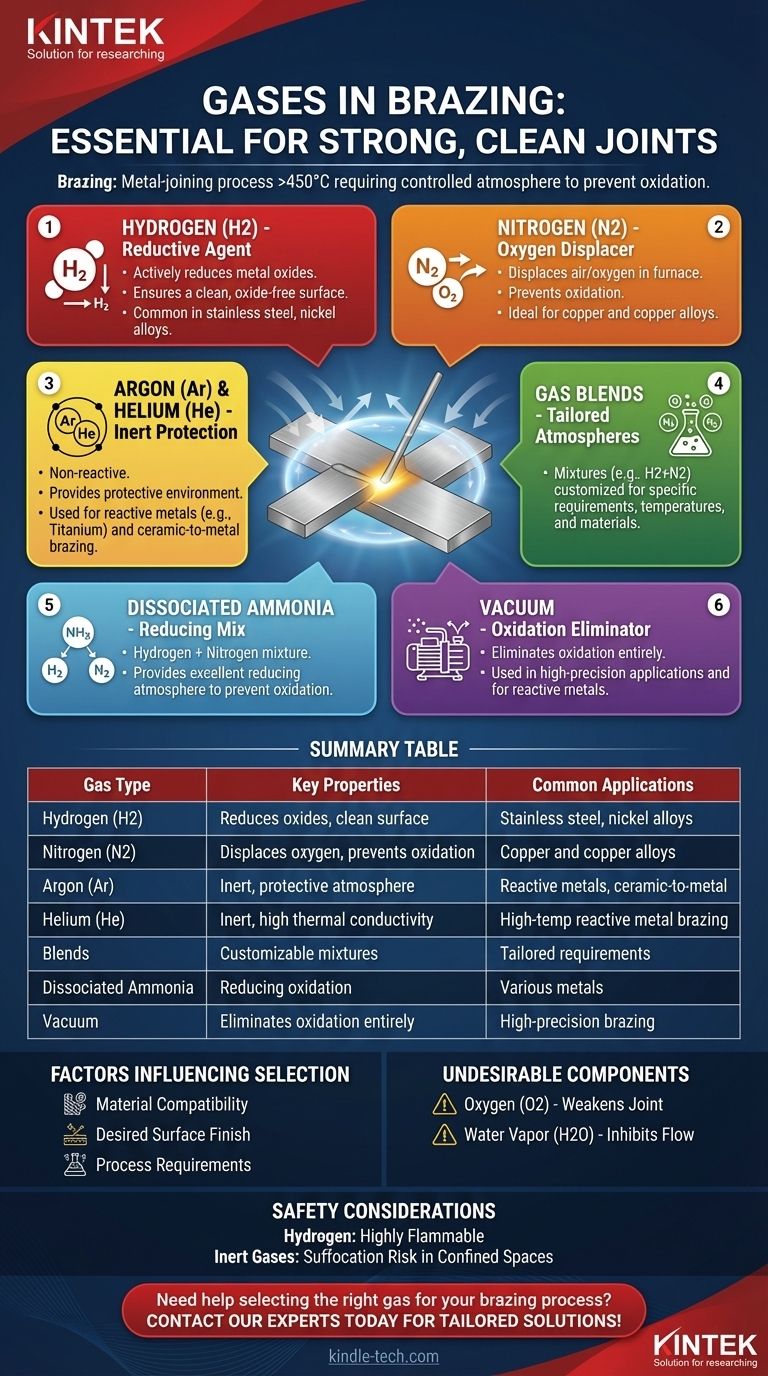

La brasatura è un processo di giunzione dei metalli che utilizza un metallo d'apporto con un punto di fusione superiore a 450°C (842°F) ma inferiore al punto di fusione dei metalli base da unire. Il processo richiede un'atmosfera controllata per prevenire l'ossidazione e garantire una giunzione robusta e pulita. I gas utilizzati nella brasatura dipendono dai materiali da unire e dal risultato desiderato. I gas comunemente usati includono idrogeno, azoto, argon, elio e miscele di questi gas. L'idrogeno è particolarmente efficace nel ridurre gli ossidi metallici, mentre i gas inerti come argon ed elio forniscono un ambiente protettivo. La scelta del gas è fondamentale per ottenere una giunzione brasata di alta qualità.

Punti chiave spiegati:

-

Scopo dei gas nella brasatura

- I gas vengono utilizzati nella brasatura per creare un'atmosfera controllata che previene l'ossidazione, la formazione di scaglie e l'accumulo di carbonio (fuliggine).

- L'ossidazione può indebolire la giunzione e ridurre la qualità del prodotto finito.

- Un prodotto finito pulito e brillante si ottiene utilizzando il gas o la miscela di gas appropriata.

-

Gas comunemente usati

-

Idrogeno (H2):

- Agisce come agente attivo per la riduzione degli ossidi metallici.

- Comunemente usato nei processi di brasatura per produrre una superficie pulita e priva di ossidi.

- Spesso usato in combinazione con altri gas inerti.

-

Azoto (N2):

- Sposta l'aria/ossigeno nell'atmosfera del forno, prevenendo l'ossidazione.

- Particolarmente efficace per la brasatura del rame.

-

Argon (Ar) ed Elio (He):

- Gas inerti che forniscono un'atmosfera protettiva, prevenendo reazioni con i metalli base.

- Utilizzati nella brasatura di metalli e ceramiche dove un ambiente non reattivo è essenziale.

-

Miscele di gas:

- Miscele di idrogeno e azoto o altri gas inerti sono spesso utilizzate per adattare l'atmosfera a specifiche esigenze di brasatura.

-

Idrogeno (H2):

-

Atmosfere specializzate

-

Ammoniaca dissociata:

- Una miscela di idrogeno e azoto prodotta dalla dissociazione dell'ammoniaca.

- Fornisce un'atmosfera riducente, ideale per prevenire l'ossidazione.

-

Gas esotermici ed endotermici:

- Questi sono generati bruciando gas naturale o propano con aria.

- Utilizzati in specifiche applicazioni di brasatura dove è necessaria un'atmosfera reattiva controllata.

-

Sottovuoto:

- In alcuni casi, viene utilizzato il vuoto anziché un'atmosfera gassosa per eliminare completamente l'ossidazione.

-

Ammoniaca dissociata:

-

Fattori che influenzano la selezione del gas

-

Compatibilità dei materiali:

- Il tipo di metallo base e di metallo d'apporto utilizzati determina il gas appropriato. Ad esempio, l'idrogeno è adatto per ridurre gli ossidi sull'acciaio, mentre l'azoto è migliore per il rame.

-

Finitura superficiale desiderata:

- Una finitura brillante e pulita richiede un gas che riduca efficacemente gli ossidi, come l'idrogeno o l'ammoniaca dissociata.

-

Requisiti di processo:

- La temperatura di brasatura, il design del forno e la configurazione della giunzione influenzano la scelta del gas.

-

Compatibilità dei materiali:

-

Componenti indesiderati nelle atmosfere di brasatura

-

Ossigeno (O2):

- Causa ossidazione, che indebolisce la giunzione e degrada la finitura superficiale.

-

Vapore acqueo (H2O):

- Inibisce il flusso della brasatura e può portare a una scarsa qualità della giunzione, eccetto in specifiche applicazioni di brasatura del rame dove può essere benefico.

-

Ossigeno (O2):

-

Applicazioni di gas specifici

-

Idrogeno:

- Utilizzato nella brasatura di acciaio inossidabile, leghe di nichel e altri metalli soggetti a ossidazione.

-

Azoto:

- Ideale per la brasatura di rame e leghe di rame.

-

Argon ed Elio:

- Utilizzati nella brasatura ad alta temperatura di metalli reattivi come il titanio e nella brasatura ceramica-metallo.

-

Idrogeno:

-

Considerazioni sulla sicurezza

-

Idrogeno:

- Altamente infiammabile e richiede una manipolazione attenta e attrezzature progettate per l'uso dell'idrogeno.

-

Gas inerti:

- Sebbene non reattivi, possono spostare l'ossigeno in spazi confinati, comportando un rischio di soffocamento.

-

Idrogeno:

In sintesi, i gas utilizzati nella brasatura vengono selezionati in base alla loro capacità di creare un'atmosfera controllata che previene l'ossidazione e garantisce una giunzione robusta e pulita. Idrogeno, azoto, argon, elio e le loro miscele sono i gas più comunemente usati, ognuno dei quali offre benefici unici a seconda dei materiali e dei requisiti di processo. La scelta del gas è fondamentale per ottenere il risultato di brasatura desiderato e le considerazioni sulla sicurezza devono sempre essere prese in considerazione quando si maneggiano questi gas.

Tabella riassuntiva:

| Tipo di gas | Proprietà chiave | Applicazioni comuni |

|---|---|---|

| Idrogeno (H2) | Riduce gli ossidi metallici, garantisce una superficie pulita | Acciaio inossidabile, leghe di nichel |

| Azoto (N2) | Sposta l'ossigeno, previene l'ossidazione | Rame e leghe di rame |

| Argon (Ar) | Inerte, fornisce atmosfera protettiva | Metalli reattivi (es. titanio), brasatura ceramica-metallo |

| Elio (He) | Inerte, alta conducibilità termica | Brasatura ad alta temperatura di metalli reattivi |

| Miscele | Miscele personalizzabili (es. H2 + N2) | Adattate a specifiche esigenze di brasatura |

| Ammoniaca dissociata | Miscela idrogeno + azoto, riduce l'ossidazione | Prevenzione dell'ossidazione in vari metalli |

| Sottovuoto | Elimina completamente l'ossidazione | Applicazioni di brasatura di alta precisione |

Hai bisogno di aiuto per selezionare il gas giusto per il tuo processo di brasatura? Contatta i nostri esperti oggi stesso per soluzioni su misura!

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Autoclave a vapore orizzontale per alta pressione da laboratorio per uso in laboratorio

Domande frequenti

- Quale tubo viene utilizzato per il forno tubolare? Scegli il materiale giusto per temperatura e atmosfera

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Quali sono le applicazioni dei forni a tubo? Sblocca una lavorazione ad alta temperatura precisa

- Quali sono i vantaggi dell'utilizzo di un rivestimento in allumina in un forno tubolare per simulazioni di corrosione da combustione di biomassa?

- Qual è la pressione su un forno a tubo? Limiti di sicurezza essenziali per il tuo laboratorio