Alla base, la fresatura è un processo meccanico che utilizza la forza fisica per alterare la dimensione o la forma di un materiale. Sebbene sia più spesso associata alla produzione sottrattiva, in cui un utensile rotante taglia via il materiale per sagomare un pezzo, il termine si applica anche a metodi che scompongono le particelle in dimensioni più piccole, come nelle polveri o nelle dispersioni liquide. La meccanica specifica del processo cambia drasticamente a seconda che l'obiettivo sia la sagomatura di precisione o la riduzione delle particelle.

Il termine "fresatura" descrive due obiettivi fondamentalmente diversi raggiunti tramite forza meccanica. Può riferirsi alla sagomatura precisa e sottrattiva di un oggetto solido con un utensile da taglio, oppure può descrivere la macinazione e la riduzione delle dimensioni delle particelle all'interno di un mezzo solido o liquido.

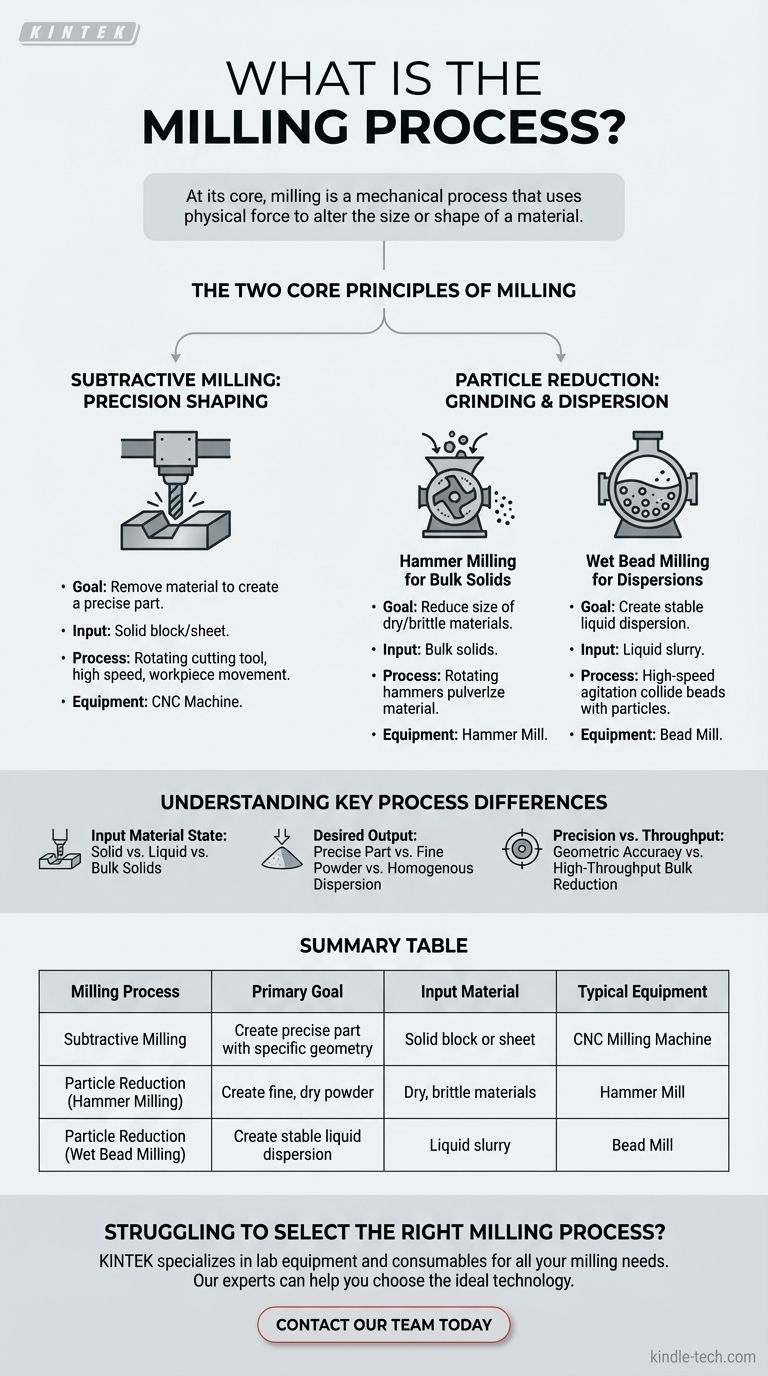

I due principi fondamentali della fresatura

Comprendere la fresatura richiede di separare il processo in due categorie distinte in base al risultato desiderato: sagomare un oggetto o ridurre la dimensione delle particelle.

Fresatura sottrattiva: sagomatura di precisione

Questa è l'interpretazione più comune della fresatura, spesso eseguita su una macchina CNC (Computer Numerical Control).

L'obiettivo principale qui è rimuovere materiale da un blocco solido, noto come pezzo, per creare una parte con caratteristiche geometriche specifiche. Un utensile da taglio a più denti ruota ad alta velocità mentre il pezzo viene spostato rispetto ad esso.

Riduzione delle particelle: macinazione e dispersione

Questa categoria di fresatura non riguarda la creazione di un singolo oggetto sagomato, ma la scomposizione di un materiale sfuso in particelle molto più piccole.

L'obiettivo è ridurre la dimensione delle particelle tramite impatto, collisione e attrito. Questo è fondamentale in settori come quello farmaceutico, alimentare e della produzione chimica.

Uno sguardo più approfondito ai metodi chiave di fresatura

Ogni principio viene eseguito utilizzando attrezzature altamente specializzate progettate per un tipo specifico di materiale e un risultato finale specifico.

Mulini da taglio per la produzione

Questo metodo utilizza una varietà di utensili rotanti con diversi diametri e durezze per tagliare via il materiale.

L'alta velocità di rotazione dell'utensile da taglio è essenziale per ottenere una finitura superficiale pulita e liscia sul pezzo finale. Questo processo è fondamentale per la creazione di componenti in metallo, plastica e legno.

Fresatura a umido con perle per dispersioni

Questo processo è progettato per la riduzione delle particelle all'interno di un mezzo liquido. Il materiale viene miscelato in una sospensione liquida e alimentato in una camera riempita con piccole "perle" di macinazione.

Un agitatore muove le perle ad alta velocità, facendole collidere con le particelle del materiale. Questo frantuma gli agglomerati e frattura le particelle, creando una dispersione liquida fine, stabile e omogenea, come in vernici, inchiostri o sospensioni farmaceutiche.

Mulini a martelli per solidi sfusi

Un mulino a martelli riduce la dimensione di materiali secchi o fragili. Il materiale viene alimentato in una camera dove martelli rotanti ad alta velocità lo colpiscono ripetutamente.

Le particelle vengono polverizzate dagli impatti ripetuti finché non sono abbastanza piccole da passare attraverso un setaccio sul fondo del mulino. Questo metodo è apprezzato per la sua elevata produttività ed è comune in agricoltura e nel riciclaggio.

Comprendere le differenze chiave del processo

Scegliere il processo di fresatura corretto è impossibile senza prima definire lo stato del materiale di partenza e il tuo obiettivo finale. I metodi non sono intercambiabili.

Stato del materiale in ingresso

La forma fisica del tuo materiale determina il processo appropriato. La fresatura sottrattiva richiede un blocco o una lastra solida. La fresatura a umido con perle richiede una sospensione liquida. La fresatura a martelli è progettata per solidi sfusi, come cereali, minerali o materiale di scarto.

Output desiderato

Il tuo obiettivo finale è il fattore più critico. Se hai bisogno di un pezzo finito con dimensioni precise, la fresatura sottrattiva è l'unica opzione. Se hai bisogno di una polvere fine da un solido sfuso, hai bisogno di un mulino a martelli. Se il tuo obiettivo è una dispersione liquida stabile con particelle di dimensioni nanometriche, la fresatura a umido con perle è la scelta corretta.

Precisione vs. produttività

Questi processi operano su diverse scale di precisione e velocità. La fresatura CNC è un processo lento e altamente preciso, incentrato sull'accuratezza geometrica. Al contrario, la fresatura a martelli è un processo ad alta produttività progettato per la riduzione di massa, dove la geometria esatta delle particelle è meno importante della dimensione complessiva.

Abbinare il processo al tuo obiettivo

Per selezionare la tecnologia giusta, devi prima definire il tuo obiettivo con assoluta chiarezza.

- Se il tuo obiettivo principale è creare una parte fisica precisa da un blocco solido: Hai bisogno della fresatura sottrattiva, tipicamente utilizzando una fresatrice CNC.

- Se il tuo obiettivo principale è creare una polvere fine e secca da un materiale sfuso: Hai bisogno di un processo di riduzione delle particelle come la fresatura a martelli.

- Se il tuo obiettivo principale è creare una miscela liquida omogenea con particelle sospese di dimensioni micro o nano: Devi utilizzare un metodo di dispersione come la fresatura a umido con perle.

Comprendere queste distinzioni fondamentali ti consente di selezionare la tecnologia di fresatura precisa necessaria per raggiungere il tuo obiettivo di lavorazione dei materiali.

Tabella riassuntiva:

| Processo di fresatura | Obiettivo primario | Materiale in ingresso | Attrezzatura tipica |

|---|---|---|---|

| Fresatura sottrattiva | Creare una parte precisa con geometria specifica | Blocco o lastra solida (metallo, plastica) | Fresatrice CNC |

| Riduzione delle particelle (Mulino a martelli) | Creare una polvere fine e secca da solidi sfusi | Materiali secchi e fragili (cereali, minerali) | Mulino a martelli |

| Riduzione delle particelle (Fresatura a umido con perle) | Creare una dispersione liquida stabile | Sospensione liquida (vernici, inchiostri, sospensioni) | Mulino a perle |

Hai difficoltà a selezionare il processo di fresatura giusto per il tuo materiale?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le tue esigenze di fresatura. Che tu abbia bisogno di sagomatura di precisione o riduzione delle dimensioni delle particelle, i nostri esperti possono aiutarti a scegliere la tecnologia ideale per migliorare la qualità del tuo prodotto e l'efficienza di lavorazione.

Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Macchina per mulino a palle planetario orizzontale da laboratorio

- Mulino Planetario a Sfere da Laboratorio Macchina per Macinazione a Sfere Rotante

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

- Macchina per mulino a sfere planetario omnidirezionale ad alta energia per laboratorio

Domande frequenti

- Qual è la differenza tra frantoio e polverizzatore? Una guida alle fasi di riduzione delle dimensioni dei materiali

- Perché vengono utilizzate sfere di macinazione in zirconia per gli elettroliti allo stato solido LLZTO? Garanzia di purezza e alta conducibilità ionica

- Quali sono i componenti di un mulino colloidale? Padroneggiare il Meccanismo Fondamentale per un'Emulsificazione Superiore

- Qual è il ruolo di un mulino a sfere su scala di laboratorio nel pretrattamento della biomassa di microalghe? Potenziamento della rottura della parete cellulare

- Come viene generata l'energia per le collisioni delle particelle in un mulino a getto? Padronanza dell'energia cinetica per una macinazione precisa

- Qual è la dimensione delle particelle per l'analisi XRD? Ottimizza i tuoi risultati con la preparazione corretta

- Come fa un mulino a sfere ad alta energia a facilitare la preparazione di miscele di elettrodi a secco contenenti CNT?

- Cos'è un miscelatore a coclea? Ottenere una miscelazione delicata e omogenea di polveri