In sostanza, la deposizione per evaporazione è un metodo per creare film ultrasottili riscaldando un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi o molecole vaporizzate viaggiano quindi attraverso il vuoto e si condensano su una superficie bersaglio più fredda, nota come substrato. Questo processo costruisce meticolosamente uno strato sottile e uniforme del materiale sorgente sul substrato.

Nel suo nucleo, la deposizione per evaporazione è un processo di transizione di fase controllata. Riscaldando un materiale in alto vuoto, permettiamo ai suoi atomi di viaggiare in linea retta, senza essere ostacolati dall'aria, per rivestire con precisione una superficie bersaglio.

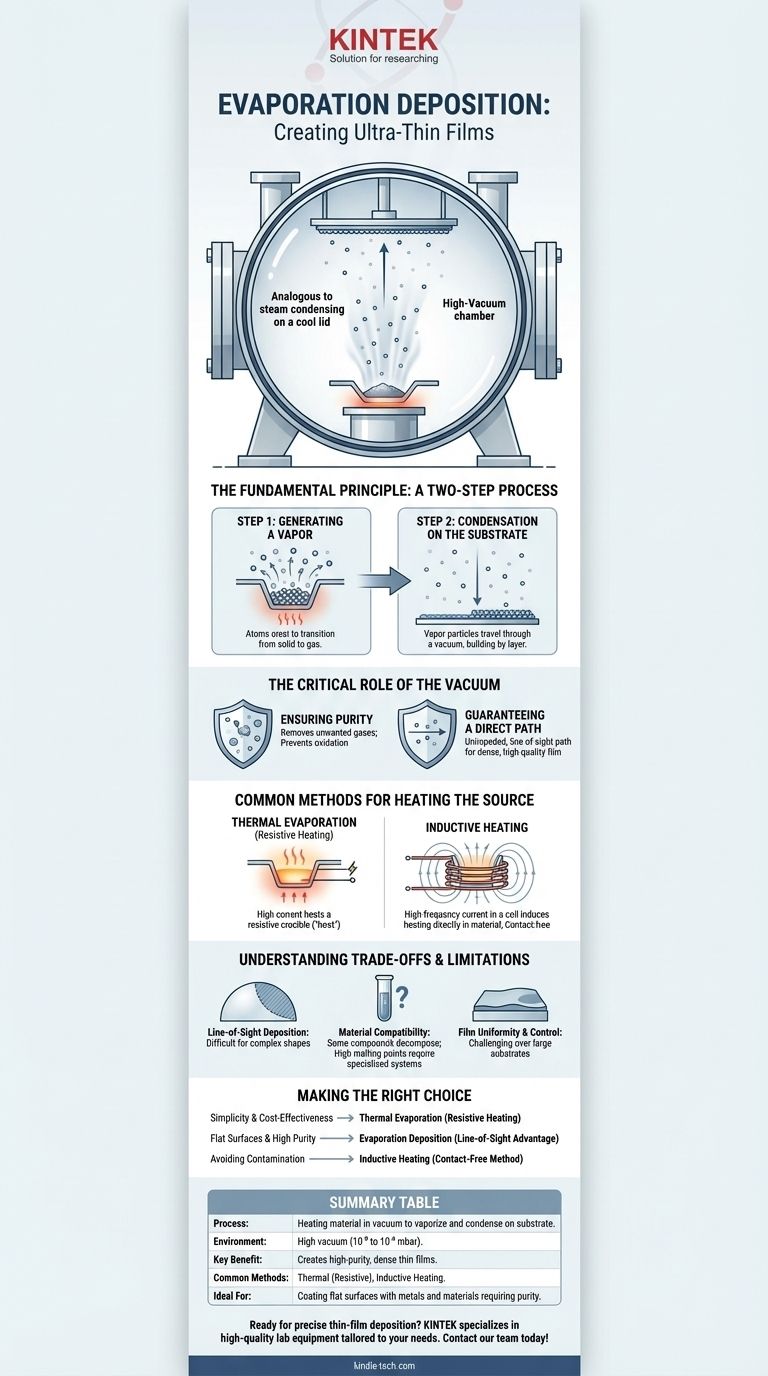

Il Principio Fondamentale: Un Processo a Due Fasi

La deposizione per evaporazione opera su un principio fisico semplice ma altamente controllato. È analogo al modo in cui il vapore di una pentola che bolle si condensa come acqua su un coperchio freddo, ma avviene in un ambiente molto più controllato.

Fase 1: Generazione di un Vapore

Il processo inizia fornendo energia a un materiale sorgente, facendolo passare dallo stato solido o liquido a un vapore gassoso. Ciò accade quando le particelle acquisiscono sufficiente energia termica per superare le forze che le legano insieme.

Fase 2: Condensazione sul Substrato

Questo vapore viaggia quindi attraverso la camera a vuoto. Quando colpisce il substrato più freddo, le particelle perdono energia, si ricondensano in uno stato solido e aderiscono alla superficie. Questo processo continuo costruisce gradualmente il film sottile desiderato, un livello di atomi alla volta.

Il Ruolo Critico del Vuoto

L'intero processo viene eseguito all'interno di una camera sigillata sotto alto vuoto, tipicamente a pressioni di 10⁻⁵ a 10⁻⁶ mbar. Questo ambiente di vuoto non è incidentale; è essenziale per due motivi.

Garantire la Purezza

In primo luogo, il vuoto rimuove l'aria e altri gas indesiderati. Ciò impedisce al materiale sorgente caldo di reagire con contaminanti come l'ossigeno e assicura che il film depositato sia composto puramente dal materiale previsto.

Garantire un Percorso Diretto

In secondo luogo, la quasi assenza di molecole d'aria significa che le particelle vaporizzate possono viaggiare direttamente dalla sorgente al substrato senza collisioni. Questo percorso a vista, senza ostacoli, è fondamentale per creare un film denso e di alta qualità.

Metodi Comuni per Riscaldare la Sorgente

La differenza principale tra i tipi di deposizione per evaporazione risiede nel modo in cui il materiale sorgente viene riscaldato fino al punto di vaporizzazione.

Evaporazione Termica (Riscaldamento Resistivo)

Questo è il metodo più semplice. Una corrente elettrica elevata viene fatta passare attraverso un crogiolo, una "barchetta" o un cestello resistente al calore che contiene il materiale sorgente. La resistenza della barchetta fa sì che si riscaldi intensamente, trasferendo tale energia termica al materiale fino a quando non evapora.

Riscaldamento a Induzione

In questo metodo, il crogiolo contenente il materiale viene posizionato all'interno di una bobina alimentata da una corrente alternata ad alta frequenza. Ciò genera un potente campo magnetico mutevole, che a sua volta induce "correnti parassite" all'interno del crogiolo. Queste correnti generano calore direttamente all'interno del materiale senza alcun contatto fisico dalla fonte di alimentazione, offrendo un processo di riscaldamento molto pulito.

Comprendere i Compromessi e i Limiti

Sebbene potente, la deposizione per evaporazione non è priva di sfide. Comprendere questi aspetti è fondamentale per la sua applicazione di successo.

Deposizione a Linea di Vista

Il percorso diretto delle particelle di vapore è un'arma a doppio taglio. Sebbene garantisca la purezza, significa anche che il processo non può rivestire facilmente forme complesse e tridimensionali. Le aree non in linea di vista diretta della sorgente riceveranno poco o nessun rivestimento.

Compatibilità dei Materiali

Non tutti i materiali sono adatti all'evaporazione. Alcuni composti possono decomporsi quando riscaldati anziché evaporare in modo pulito. Altri hanno punti di fusione estremamente elevati che richiedono sistemi di riscaldamento specializzati e costosi.

Uniformità e Controllo del Film

Ottenere uno spessore del film perfettamente uniforme su un substrato di grandi dimensioni può essere difficile. Lo spessore dipende fortemente dalla geometria della camera, dalla distanza tra la sorgente e il substrato e dall'angolo con cui arriva il vapore.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà se la deposizione per evaporazione è la tecnica giusta e quale metodo di riscaldamento utilizzare.

- Se la tua attenzione principale è la semplicità e l'efficacia in termini di costi: L'evaporazione termica utilizzando il riscaldamento resistivo è spesso il punto di partenza ideale per depositare molti metalli elementari.

- Se la tua attenzione principale è rivestire una superficie piana con un materiale di elevata purezza: La natura a linea di vista della deposizione per evaporazione è un vantaggio significativo, garantendo un percorso delle particelle diretto e incontaminato.

- Se la tua attenzione principale è evitare qualsiasi contaminazione dall'elemento riscaldante: Il riscaldamento a induzione offre un metodo senza contatto che può essere fondamentale per depositare materiali altamente sensibili o reattivi.

Padroneggiando questi principi, si ottiene un controllo preciso sulla creazione di materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Riscaldamento di un materiale sottovuoto per vaporizzarlo e condensarlo su un substrato. |

| Ambiente | Camera ad alto vuoto (da 10⁻⁵ a 10⁻⁶ mbar). |

| Vantaggio Chiave | Crea film sottili densi e di elevata purezza. |

| Metodi Comuni | Evaporazione Termica (Resistiva), Riscaldamento a Induzione. |

| Ideale Per | Rivestimento di superfici piane con metalli e altri materiali che richiedono elevata purezza. |

Pronto per ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in apparecchiature da laboratorio di alta qualità, inclusi sistemi di deposizione per evaporazione su misura per le tue esigenze di ricerca e produzione. I nostri esperti possono aiutarti a scegliere la tecnologia giusta, che sia riscaldamento termico o a induzione, per garantire purezza, efficienza e risultati eccezionali per i tuoi materiali specifici. Contatta oggi il nostro team per discutere il tuo progetto e scoprire come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Cos'è l'evaporazione termica sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- Cos'è l'effetto termico tramite evaporazione? Una guida semplice alla deposizione di film sottili