In sostanza, un forno a induzione riscalda il metallo senza fuoco. Utilizza un potente campo magnetico rapidamente alternato generato da una bobina di rame per indurre forti correnti elettriche, chiamate correnti parassite, direttamente all'interno del materiale conduttivo. La resistenza naturale del materiale a queste correnti genera un calore intenso attraverso un processo noto come riscaldamento Joule, facendolo fondere rapidamente dall'interno verso l'esterno.

Un forno a induzione non è un forno convenzionale; è un trasformatore elettrico. Trasforma l'energia elettrica in un campo magnetico, che a sua volta induce correnti elettriche interne all'interno del metallo bersaglio, utilizzando la resistenza del metallo stesso per generare calore.

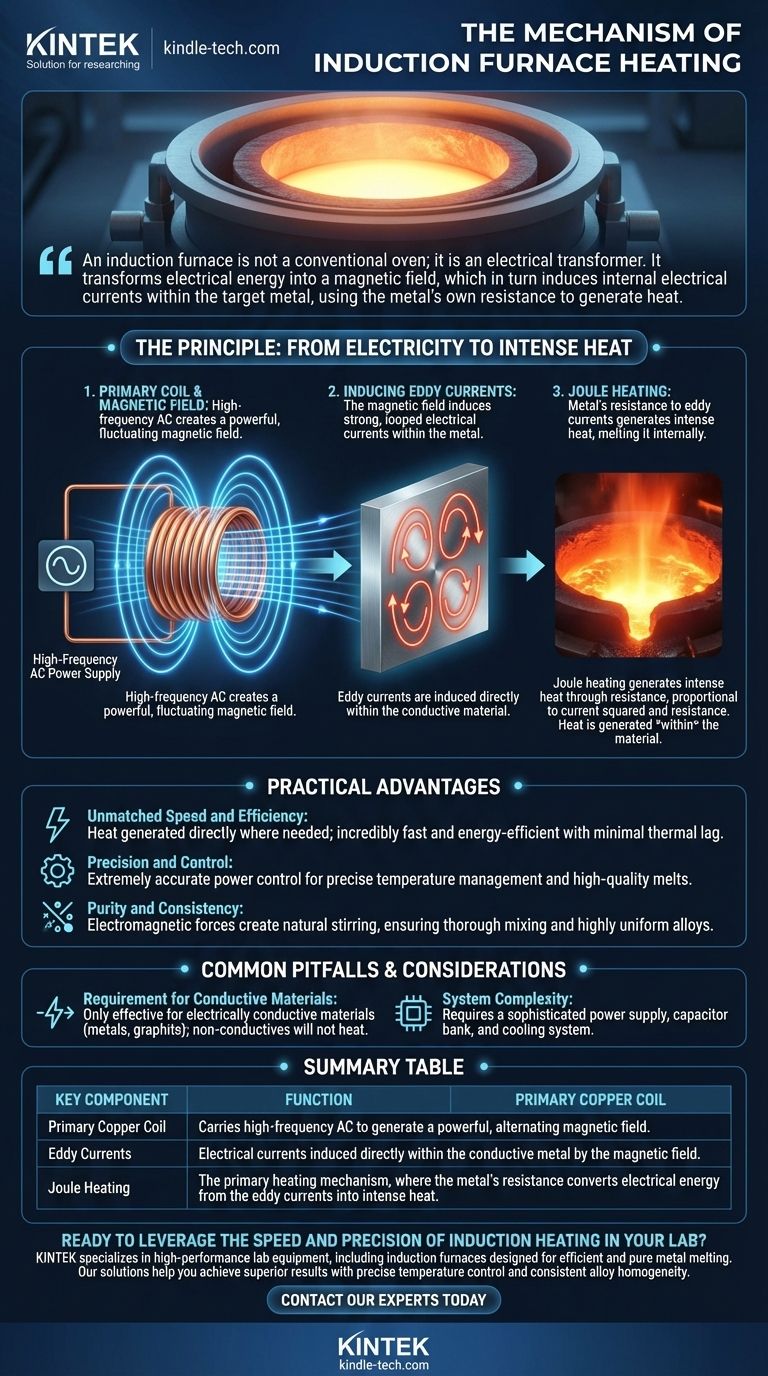

Il Principio: Dall'Elettricità al Calore Intenso

L'intero processo è governato dalla legge dell'induzione elettromagnetica. A differenza di un forno tradizionale che applica calore esterno, un forno a induzione rende il metallo stesso la fonte del calore.

La Bobina Primaria e il Campo Magnetico

Un forno a induzione inizia con una bobina, tipicamente fatta di tubi di rame cavi, che circonda un crogiolo o la carica metallica stessa. Una corrente alternata (CA) ad alta frequenza proveniente da un'alimentazione specializzata viene fatta passare attraverso questa bobina.

Questo flusso di elettricità CA genera un campo magnetico potente e rapidamente fluttuante nello spazio all'interno e intorno alla bobina.

Induzione di Correnti Parassite

Quando un materiale elettricamente conduttivo, come il metallo, viene posto all'interno di questo campo magnetico alternato, il campo penetra nel materiale. Questo induce correnti elettriche ad anello all'interno del metallo.

Queste correnti indotte sono note come correnti parassite. Il metallo diventa effettivamente la bobina secondaria di un trasformatore, con la bobina di rame del forno che funge da primaria.

Il Ruolo del Riscaldamento Joule

Ogni metallo ha un certo grado di resistenza elettrica. Mentre le forti correnti parassite scorrono attraverso il metallo, incontrano questa resistenza, che converte l'energia elettrica direttamente in energia termica, o calore.

Questo fenomeno è chiamato riscaldamento Joule. L'intensità del calore è direttamente proporzionale al quadrato della corrente e alla resistenza del materiale, motivo per cui il processo può generare temperature estremamente elevate molto rapidamente.

Perché il Calore è "Interno"

Una distinzione fondamentale di questo metodo è che il calore viene generato all'interno del materiale. Le superfici del forno e il crogiolo rimangono molto più freddi della carica stessa.

Questa generazione interna porta a un riscaldamento e una fusione molto rapidi, poiché l'energia non viene sprecata riscaldando prima l'aria o le pareti del forno.

Comprendere i Vantaggi Pratici

Questo meccanismo di riscaldamento unico offre numerosi vantaggi significativi che lo rendono la scelta preferita in molte applicazioni metallurgiche.

Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato direttamente dove è necessario—all'interno del metallo—il processo è incredibilmente veloce ed efficiente dal punto di vista energetico. C'è pochissimo ritardo termico o energia sprecata rispetto ai metodi che si basano sulla combustione esterna o su elementi riscaldanti.

Precisione e Controllo

La potenza fornita alla bobina può essere controllata con estrema precisione. Ciò consente una gestione precisa della temperatura, con conseguenti fusioni di alta qualità con minime differenze di temperatura tra il nucleo e la superficie del materiale.

Purezza e Consistenza

Le forze elettromagnetiche generate dalle correnti parassite creano un'azione di agitazione naturale all'interno del metallo fuso. Ciò garantisce che le leghe siano mescolate accuratamente, portando a un prodotto finale altamente uniforme e omogeneo senza agitatori meccanici.

Svantaggi Comuni e Considerazioni

Sebbene potente, il metodo a induzione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Requisito per Materiali Conduttivi

L'intero principio si basa sull'induzione di correnti elettriche. Pertanto, questo metodo è efficace solo per il riscaldamento di materiali elettricamente conduttivi, come metalli e grafite. Materiali non conduttivi come la ceramica non si riscalderanno direttamente.

Complessità del Sistema

Un sistema di riscaldamento a induzione è costituito da più del solo forno. Richiede un'alimentazione sofisticata per generare la corrente ad alta frequenza, una batteria di condensatori per la correzione del fattore di potenza e un sistema di raffreddamento per la bobina di rame, rendendolo più complesso di un semplice forno a combustibile.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un metodo di riscaldamento dipende interamente dai requisiti specifici del materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è l'elevata purezza e la precisa composizione della lega: L'effetto di agitazione naturale e l'assenza di sottoprodotti della combustione rendono l'induzione la scelta superiore.

- Se il tuo obiettivo principale è la velocità e l'efficienza energetica: Il riscaldamento interno diretto è significativamente più veloce e spreca meno energia rispetto al riscaldamento di un'intera camera del forno.

- Se il tuo obiettivo principale è il controllo del processo e la ripetibilità: L'elevato grado di precisione della temperatura rende i forni a induzione ideali per applicazioni con specifiche metallurgiche rigorose.

In definitiva, comprendere il riscaldamento a induzione significa riconoscere che esso tratta il metallo non come un oggetto da riscaldare, ma come un componente attivo del circuito elettrico stesso.

Tabella Riepilogativa:

| Componente Chiave | Funzione |

|---|---|

| Bobina Primaria di Rame | Trasporta CA ad alta frequenza per generare un campo magnetico potente e alternato. |

| Correnti Parassite | Correnti elettriche indotte direttamente all'interno del metallo conduttivo dal campo magnetico. |

| Riscaldamento Joule | Il meccanismo di riscaldamento primario, in cui la resistenza del metallo converte l'energia elettrica dalle correnti parassite in calore intenso. |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a induzione progettati per una fusione dei metalli efficiente e pura. Le nostre soluzioni ti aiutano a ottenere risultati superiori con un controllo preciso della temperatura e un'omogeneità costante della lega.

Contatta i nostri esperti oggi stesso per discutere come un forno a induzione può trasformare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- Come viene controllata la temperatura in un forno? Padroneggiare la gestione termica di precisione

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa