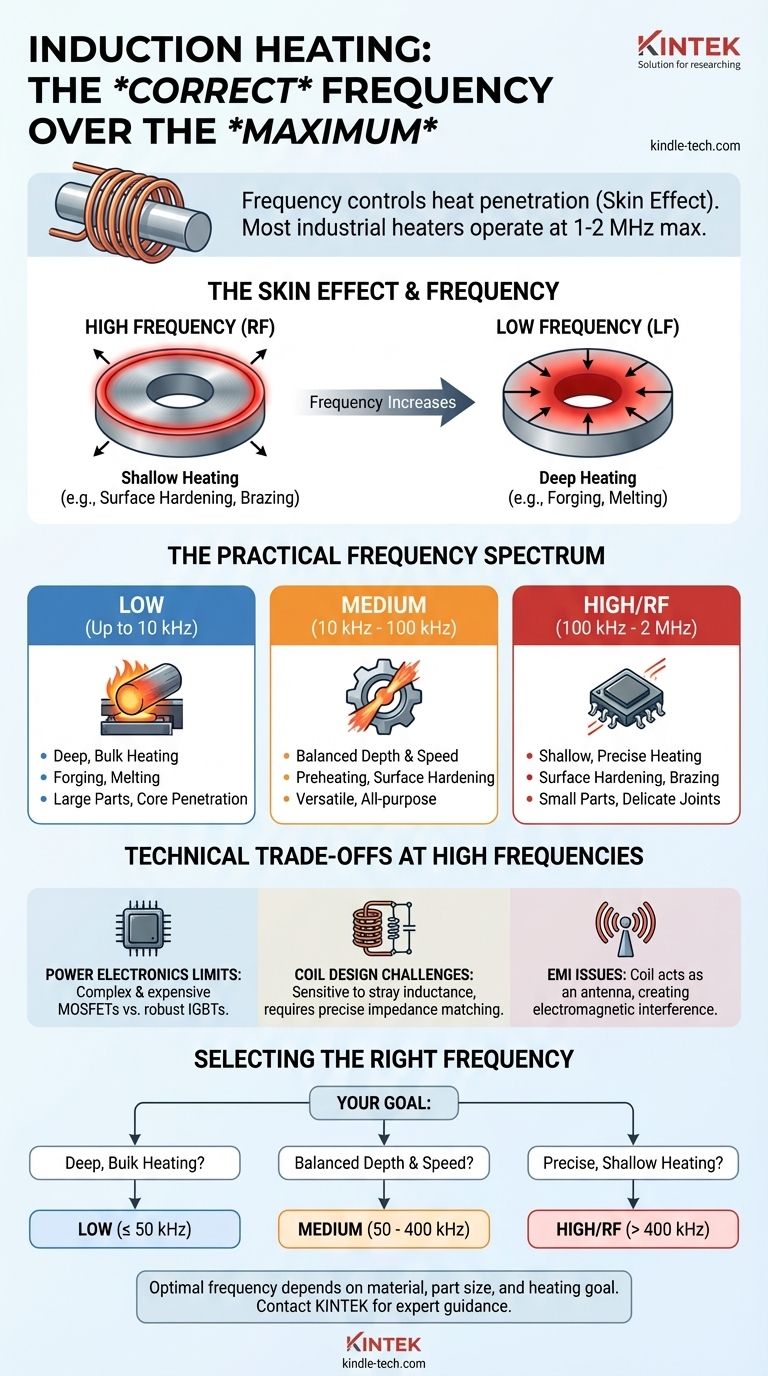

In pratica, la frequenza massima per la maggior parte dei riscaldatori a induzione industriali è nell'intervallo delle basse frequenze a singola cifra in megahertz (MHz), tipicamente da 1 a 2 MHz. Sebbene le apparecchiature specializzate da laboratorio o per la lavorazione dei semiconduttori possano operare a frequenze più elevate, la stragrande maggioranza delle applicazioni commerciali per il riscaldamento dei metalli rientra ben al di sotto di questo limite. La domanda più critica non riguarda il massimo assoluto, ma il motivo per cui viene scelta una frequenza specifica.

La frequenza "massima" è meno importante della frequenza corretta. Nel riscaldamento a induzione, la frequenza è lo strumento primario utilizzato per controllare la profondità di penetrazione del calore in un materiale, un principio noto come effetto pelle. Scegliere la frequenza giusta è la decisione più critica per ottenere il risultato di riscaldamento desiderato in modo efficiente.

Perché la frequenza è il parametro più critico

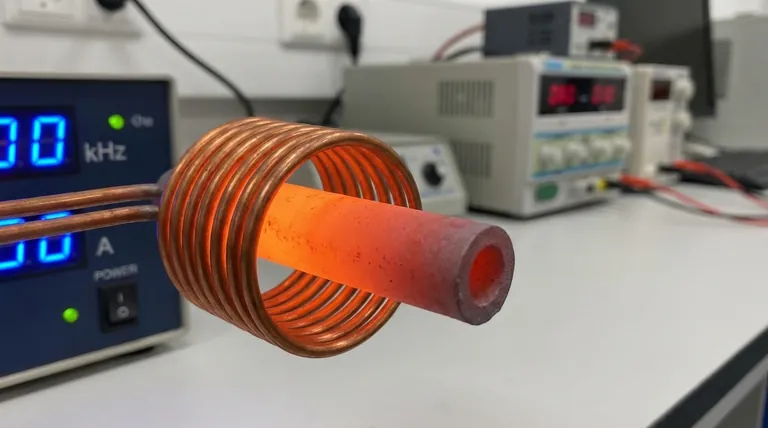

La frequenza della corrente alternata nella bobina di induzione determina direttamente come e dove viene generato il calore nel pezzo. Questa non è un'impostazione arbitraria; è un controllo fisico fondamentale.

Introduzione all'effetto pelle

Il principio fondamentale in gioco è l'effetto pelle. Quando un campo magnetico alternato induce una corrente in un conduttore, quella corrente tende a concentrarsi sulla superficie, o "pelle", del materiale.

Più alta è la frequenza, più pronunciato diventa questo effetto, costringendo la corrente a fluire in uno strato più sottile e superficiale. Ciò significa che alta frequenza equivale a riscaldamento superficiale, mentre bassa frequenza equivale a riscaldamento profondo.

Alta frequenza per il riscaldamento superficiale

Le frequenze nella gamma delle radiofrequenze (RF) (da 100 kHz a diversi MHz) vengono utilizzate quando si desidera riscaldare solo la superficie di un pezzo.

Questo è l'ideale per applicazioni come l'indurimento superficiale di un dente di ingranaggio, dove è necessario uno strato esterno duro e resistente all'usura mantenendo il nucleo del dente tenace e duttile. Altri usi includono la brasatura di giunti piccoli e delicati o la saldatura di tubi a parete sottile.

Bassa frequenza per il riscaldamento profondo

Al contrario, le frequenze basse e medie (frequenza di rete fino a ~50 kHz) vengono utilizzate per applicazioni che richiedono una penetrazione del calore profonda e uniforme.

Ciò è necessario per processi come la forgiatura, in cui un intero lingotto di acciaio deve essere riscaldato fino al suo nucleo prima di essere modellato. Viene anche utilizzato per fondere grandi quantità di metallo o per la tempra a cuore di alberi di grandi dimensioni.

Lo spettro pratico del riscaldamento a induzione

I sistemi di riscaldamento a induzione sono generalmente classificati in base al loro intervallo di frequenza operativa, che corrisponde direttamente alle loro applicazioni previste.

Sistemi a bassa frequenza (LF) (fino a 10 kHz)

Questi sistemi sono i cavalli da lavoro per il riscaldamento di massa. Utilizzano le frequenze più basse per spingere il calore in profondità in parti di grandi dimensioni. Si pensi al riscaldamento di massicci lingotti d'acciaio o alla fusione di interi crogioli di metallo.

Sistemi a media frequenza (MF) (da 10 kHz a 100 kHz)

Questa è una gamma versatile e "universale". Fornisce un buon equilibrio tra profondità di riscaldamento e velocità, rendendola adatta per il preriscaldamento di parti prima della saldatura, l'indurimento superficiale di componenti di medie dimensioni e varie applicazioni di forgiatura.

Sistemi a radiofrequenza (RF) (100 kHz e oltre)

Come discusso, questo è il dominio della precisione e del trattamento superficiale. I sistemi RF sono utilizzati per la tempra superficiale poco profonda, la brasatura e il riscaldamento di parti molto piccole dove la zona di riscaldamento deve essere strettamente controllata. La maggior parte dei sistemi RF industriali opera tra 100 kHz e 400 kHz, con applicazioni specializzate che spingono verso 1-2 MHz.

Comprendere i compromessi tecnici

Spingere a frequenze estremamente elevate non è solo inutile per la maggior parte dei compiti; è anche tecnicamente impegnativo e inefficiente per diverse ragioni.

I limiti dell'elettronica di potenza

Gli alimentatori che azionano le bobine di induzione si basano su interruttori a stato solido come IGBT e MOSFET. Gli IGBT sono robusti e possono gestire un'immensa potenza ma sono più lenti, rendendoli ideali per sistemi a bassa e media frequenza. I MOSFET sono molto più veloci e vengono utilizzati nei sistemi RF, ma la costruzione di sistemi ad alta potenza con essi è più complessa e costosa.

La sfida della progettazione delle bobine

A frequenze molto elevate, la bobina di induzione e l'intero circuito diventano estremamente sensibili all'induttanza e alla capacità parassite. Il raggiungimento di un trasferimento di potenza efficiente richiede un preciso adattamento di impedenza, che diventa progressivamente più difficile all'aumentare della frequenza. La bobina smette di comportarsi come un semplice induttore e inizia ad agire come una complessa linea di trasmissione.

Il problema dell'interferenza elettromagnetica (EMI)

Man mano che la frequenza sale nello spettro RF, la bobina di induzione diventa un'antenna più efficiente. Ciò significa che irradia più energia elettromagnetica nell'ambiente circostante invece di accoppiarla al pezzo. Questo non è solo inefficiente, ma crea anche significative interferenze elettromagnetiche (EMI), che sono strettamente regolamentate per prevenire interruzioni ad altre apparecchiature elettroniche.

Selezione della frequenza giusta per la tua applicazione

La frequenza ottimale è sempre dettata dal materiale, dalle dimensioni del pezzo e dal tuo specifico obiettivo di riscaldamento. Non esiste una singola frequenza "migliore", ma solo lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è il riscaldamento profondo e di massa (es. forgiatura, fusione): La tua applicazione richiede sistemi a bassa o media frequenza (tipicamente inferiori a 50 kHz) per garantire che il calore penetri nel nucleo del pezzo.

- Se il tuo obiettivo principale è la tempra superficiale o il trattamento termico: La tua scelta dipenderà dalla profondità di tempra richiesta. I sistemi a media e alta frequenza (da 50 kHz a 400 kHz) sono la scelta standard in questo caso.

- Se il tuo obiettivo principale è il riscaldamento preciso di parti molto piccole o superfici poco profonde: Hai bisogno di un sistema ad alta frequenza (RF), che spesso opera sopra i 400 kHz, per confinare l'energia in un'area molto piccola e poco profonda.

In definitiva, la selezione della frequenza corretta è la chiave per un processo di riscaldamento a induzione di successo, efficiente e ripetibile.

Tabella riassuntiva:

| Intervallo di frequenza | Applicazioni tipiche | Profondità di riscaldamento |

|---|---|---|

| Bassa (fino a 10 kHz) | Forgiatura, Fusione | Riscaldamento profondo e di massa |

| Media (10 kHz - 100 kHz) | Preriscaldamento, Tempra superficiale | Profondità e velocità bilanciate |

| Alta/RF (100 kHz - 2 MHz) | Tempra superficiale, Brasatura | Riscaldamento superficiale e preciso |

Fai fatica a ottenere la giusta penetrazione del calore nel tuo processo? Gli esperti di KINTEK possono aiutarti. Siamo specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue esigenze di riscaldamento a induzione. Che tu richieda un riscaldamento profondo di massa per la forgiatura o un trattamento superficiale preciso per la tempra, il nostro team ti guiderà verso la frequenza e l'attrezzatura ottimali. Contattaci oggi per discutere la tua applicazione specifica e migliorare l'efficienza del tuo laboratorio con la giusta tecnologia!

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Stampo a pressa anti-crepa per uso di laboratorio

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Dissipatore di calore avanzato in ceramica fine di ossido di alluminio Al2O3 per isolamento

Domande frequenti

- Che tipo di metallo viene utilizzato negli elementi riscaldanti? Una guida ai materiali per ogni temperatura e atmosfera

- A cosa servono gli elementi riscaldanti in carburo di silicio? Riscaldamento affidabile ad alta temperatura per processi industriali

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Qual è la temperatura massima per un elemento riscaldante in SiC? Sblocca la chiave per longevità e prestazioni