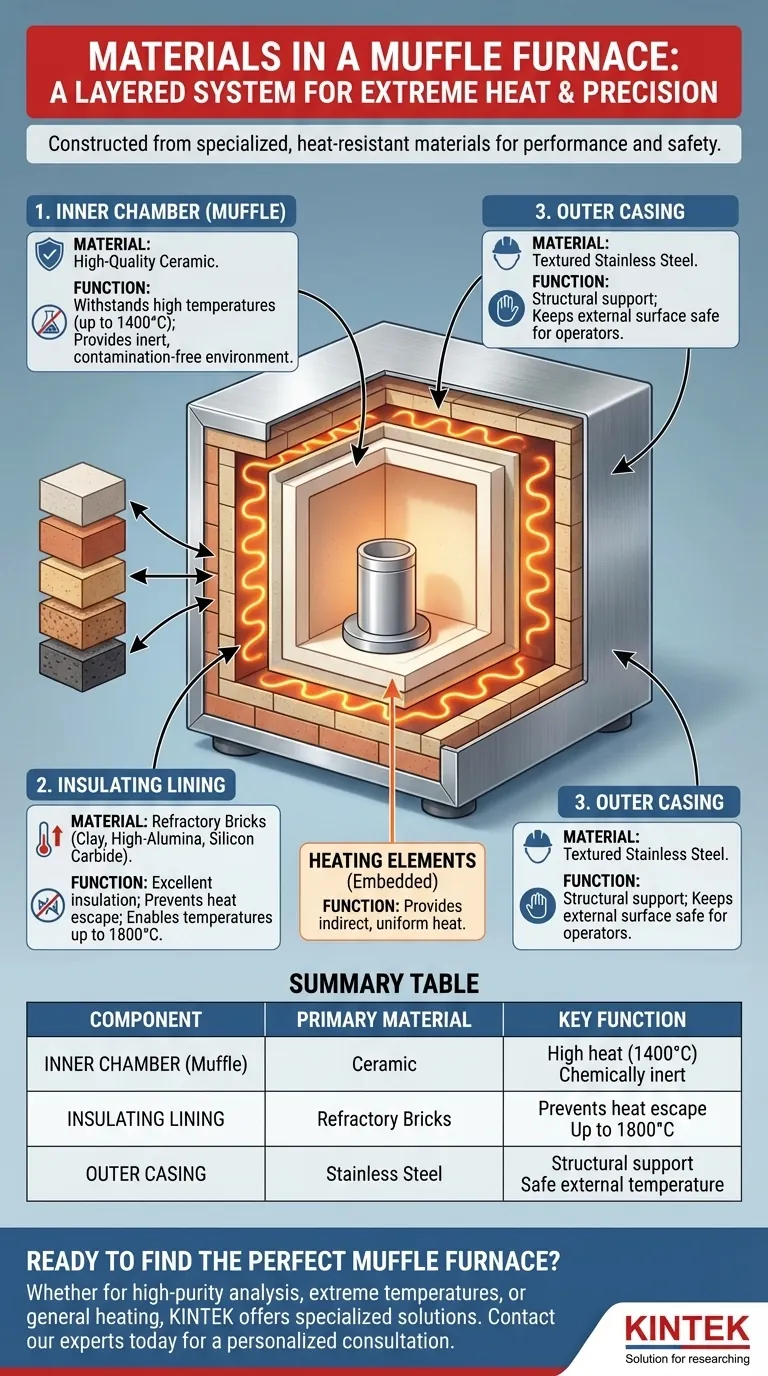

Al suo interno, una fornace a muffola è costruita con una combinazione di materiali specializzati e resistenti al calore. La camera interna, o "muffola", è realizzata in ceramica per resistere alle alte temperature e isolare il campione. Questa camera è quindi circondata da un rivestimento isolante di mattoni refrattari, il tutto contenuto all'interno di un involucro esterno durevole, tipicamente in acciaio inossidabile.

Una fornace a muffola non è fatta di un unico materiale, ma è un sistema a strati. Ogni materiale è selezionato per il suo ruolo specifico nel contenere il calore estremo, isolare la camera e fornire integrità strutturale, garantendo sia le prestazioni che la sicurezza.

I Componenti Principali e i Loro Materiali

Per comprendere una fornace a muffola, è necessario comprenderne la costruzione a strati. Ogni strato ha uno scopo distinto e critico, dalla camera più interna che contiene il campione all'alloggiamento esterno che protegge l'utente.

La Camera Interna (La Muffola)

Il cuore della fornace è la muffola, una camera interna a forma di scatola. Questo componente è quasi sempre realizzato in un materiale ceramico di alta qualità.

La scelta della ceramica è deliberata. Può resistere a temperature elevate costanti, spesso fino a 1400°C, senza fondere o degradarsi. Fondamentalmente, fornisce anche un ambiente chimicamente inerte, impedendo che il campione venga contaminato dagli elementi riscaldanti o dai sottoprodotti della combustione del combustibile.

Il Rivestimento Isolante

Attorno alla muffola in ceramica c'è uno spesso rivestimento di materiali refrattari. Questi sono materiali specificamente progettati per resistere al calore e fornire un eccellente isolamento.

I materiali refrattari comuni includono mattoni di argilla, mattoni ad alto tenore di allumina, carburo di silicio e cemento refrattario. Il compito principale di questo strato è impedire la fuoriuscita di calore, il che garantisce che la fornace funzioni in modo efficiente e possa raggiungere la sua temperatura massima, a volte fino a 1800°C.

Gli Elementi Riscaldanti

Gli elementi riscaldanti sono incorporati tra la muffola in ceramica e il rivestimento refrattario. Questo design è fondamentale per il funzionamento di una fornace a muffola.

Includendo gli elementi, la fornace fornisce calore indiretto. Ciò impedisce il contatto diretto tra la fonte di calore e il campione, il che è essenziale per garantire un riscaldamento uniforme e prevenire la contaminazione.

L'Involucro Esterno

L'intero assemblaggio interno è alloggiato all'interno di un involucro realizzato con lamine di acciaio inossidabile testurizzato. Questo guscio esterno fornisce supporto strutturale e protegge i componenti interni. Ancora più importante, grazie all'efficace isolamento refrattario, mantiene la superficie esterna a una temperatura sicura per gli operatori.

Comprendere i Compromessi e le Scelte dei Materiali

I materiali specifici utilizzati in una fornace a muffola sono scelti in base al suo intervallo di temperatura e all'applicazione previsti. Non tutte le fornaci sono costruite allo stesso modo, e queste differenze hanno implicazioni pratiche.

Non Tutti i Refrattari Sono Uguali

La scelta del mattone refrattario influisce direttamente sulla temperatura massima di esercizio della fornace. Una fornace che utilizza mattoni di argilla standard avrà un limite di temperatura inferiore rispetto a una costruita con mattoni ad alto tenore di allumina o carburo di silicio, che sono riservati a processi più esigenti e ad alta temperatura.

Il Ruolo Critico della Muffola

La funzione principale della muffola in ceramica è isolare il campione. Questo è non negoziabile per applicazioni scientifiche sensibili come la determinazione del contenuto di ceneri di un polimero o il trattamento termico di un materiale in atmosfera controllata dove la purezza è fondamentale.

Shock Termico e Durata

Sia i materiali ceramici che quelli refrattari possono essere suscettibili allo shock termico, ovvero la rottura causata da rapidi cambiamenti di temperatura. Questo è un vincolo operativo chiave. Le fornaci di alta qualità utilizzano materiali progettati per resistere meglio a questo stress, ma gli utenti devono comunque seguire i protocolli di riscaldamento e raffreddamento adeguati per prolungare la vita della fornace.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la costruzione dei materiali ti consente di selezionare lo strumento giusto per il tuo compito specifico e di usarlo in modo efficace.

- Se il tuo obiettivo principale è l'analisi ad alta purezza (es. incenerimento): L'integrità della muffola in ceramica è la tua caratteristica più critica, in quanto garantisce l'isolamento del campione.

- Se il tuo obiettivo principale è il trattamento di metalli ad alta temperatura (es. ricottura o sinterizzazione): Il rivestimento refrattario della fornace (es. alto tenore di allumina) è fondamentale, in quanto determina la capacità di raggiungere e mantenere temperature fino a 1800°C.

- Se il tuo obiettivo principale è il riscaldamento generale di laboratorio: Una fornace standard che combina una muffola in ceramica con un affidabile isolamento in mattoni refrattari offre il miglior equilibrio tra prestazioni e versatilità.

Apprezzando come questi materiali lavorano insieme, puoi abbinare meglio le capacità dell'attrezzatura alle tue specifiche esigenze tecniche.

Tabella riassuntiva:

| Componente | Materiale Primario | Funzione Chiave |

|---|---|---|

| Camera Interna (Muffola) | Ceramica | Resiste al calore elevato (fino a 1400°C); fornisce un ambiente chimicamente inerte e privo di contaminazioni. |

| Rivestimento Isolante | Mattoni Refrattari (es. argilla, alto tenore di allumina, carburo di silicio) | Impedisce la fuoriuscita di calore; consente temperature più elevate (fino a 1800°C) e un funzionamento efficiente. |

| Involucro Esterno | Acciaio Inossidabile | Fornisce supporto strutturale e mantiene una temperatura esterna sicura per gli operatori. |

Pronto a trovare la fornace a muffola perfetta per le esigenze specifiche del tuo laboratorio?

Sia che la tua priorità sia l'analisi ad alta purezza, le applicazioni a temperature estreme o il riscaldamento generale di laboratorio, la giusta costruzione dei materiali è fondamentale per prestazioni, sicurezza e risultati accurati.

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare una fornace a muffola con i componenti ideali in ceramica, refrattari e acciaio per soddisfare le tue esigenze tecniche e il tuo budget.

Contattaci oggi per una consulenza personalizzata e assicurati che il tuo laboratorio abbia lo strumento giusto per il lavoro!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come è cambiato il design dei forni a muffola con l'avvento degli elementi riscaldanti elettrici? L'evoluzione verso precisione e purezza

- Come si mantiene un campione in un forno a muffola? Una guida per un posizionamento sicuro e accurato

- Qual è la funzione principale del forno a muffola? Ottenere un riscaldamento puro, ad alta temperatura e senza contaminazioni

- Come si pulisce un forno a muffola? Una guida passo-passo per garantire sicurezza e longevità

- Qual è l'intervallo di riscaldamento di un forno a muffola? Da 800°C a 1800°C per le esigenze del tuo laboratorio