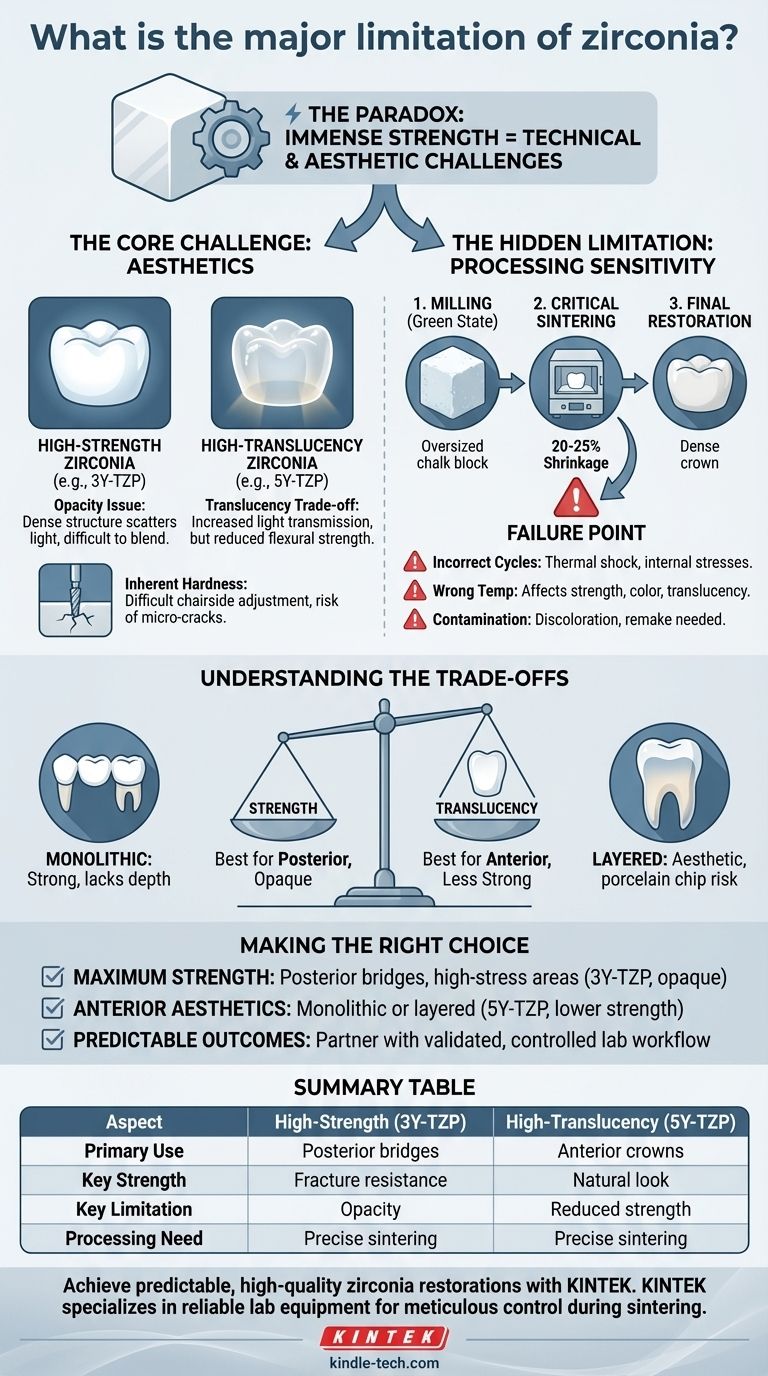

Il limite più grande della zirconia non è una semplice proprietà, ma un paradosso fondamentale: la sua immensa resistenza crea sfide significative sia nell'estetica che nella lavorazione tecnica. Sebbene sia spesso citata per la sua opacità, il vero limite risiede nell'estrema sensibilità tecnica richiesta—specialmente durante la fase critica di sinterizzazione—per ottenere un risultato prevedibile e durevole.

La forza distintiva della zirconia è un'arma a doppio taglio. Questa resistenza rende il materiale intrinsecamente più opaco rispetto ad altre ceramiche e richiede un processo di produzione molto severo. Piccole deviazioni, in particolare nella sinterizzazione, possono compromettere l'integrità, l'adattamento e l'estetica del restauro finale.

La Sfida Principale: Riconciliare Resistenza ed Estetica

Le difficoltà associate alla zirconia derivano dalla sua unica struttura cristallina, responsabile sia delle sue migliori che delle sue peggiori caratteristiche.

Il Problema dell'Opacità

Le prime forme di zirconia dentale (come la 3Y-TZP) hanno una struttura cristallina tetragonale che fornisce un'incredibile resistenza alla flessione, rendendole altamente resistenti alla frattura.

Tuttavia, questa densa disposizione cristallina è anche molto efficace nella diffusione della luce, il che si traduce in un aspetto brillante e opaco che può essere difficile da fondere con i denti naturali.

L'Ascesa della Zirconia Traslucida

Per affrontare il problema estetico, sono state sviluppate formulazioni più recenti (spesso chiamate zirconia anteriore o ad alta traslucenza, come la 5Y-TZP).

Queste versioni incorporano più cristalli in fase cubica. Questa alterazione consente a più luce di passare, migliorando significativamente la traslucenza, ma ciò avviene a scapito di una ridotta resistenza alla flessione e tenacità alla frattura.

Durezza Intrinseca e Modificabilità

La zirconia è eccezionalmente dura, il che è eccellente per resistere all'usura. Tuttavia, questo la rende molto difficile da tagliare o modificare in clinica senza strumenti specializzati.

Regolazioni improprie al poltrona con frese standard possono introdurre crepe microscopiche o generare calore eccessivo, portando potenzialmente a un cedimento prematuro della corona.

Il Limite Nascosto: Sensibilità alla Lavorazione Tecnica

La fonte più significativa di fallimenti della zirconia si verifica molto prima che il restauro raggiunga il paziente. L'affidabilità del materiale dipende interamente dalla precisione del processo di laboratorio.

Perché la Sinterizzazione è Così Critica

I restauri in zirconia vengono prima fresati da un blocco pre-sinterizzato, simile al gesso (lo "stato verde"). Questo restauro sovradimensionato viene poi riscaldato in un forno specializzato in un processo chiamato sinterizzazione.

Durante la sinterizzazione, le particelle di zirconia si fondono insieme e il restauro si restringe del 20-25% fino al suo stato finale, denso e incredibilmente resistente. È in questa fase che si verificano la maggior parte degli errori critici.

L'Impatto dei Cicli di Sinterizzazione Errati

Le istruzioni del produttore per i protocolli di sinterizzazione sono estremamente specifiche per una ragione. Qualsiasi deviazione può essere catastrofica.

- Riscaldamento o raffreddamento troppo rapidi: Ciò può causare shock termico, portando a stress interni e crepe invisibili a occhio nudo ma che causeranno il cedimento del restauro sotto normale funzione.

- Temperatura finale errata: La cottura troppo calda o troppo fredda può influenzare la struttura cristallina, la traslucenza, il colore e la resistenza complessiva del prodotto finale.

Il Rischio di Contaminazione

I forni di sinterizzazione devono essere impeccabilmente puliti. Anche detriti microscopici o contaminazione incrociata da altri materiali (come i liquidi coloranti) possono causare notevoli alterazioni del colore, rovinando il risultato estetico e costringendo a una rifacimento completo.

Comprendere i Compromessi

Scegliere la zirconia non è una singola decisione; è una serie di compromessi tra priorità concorrenti. Comprendere questi compromessi è essenziale per il successo clinico.

Resistenza vs. Traslucenza

Questo è il compromesso principale. Le zirconie più resistenti e più resistenti alla frattura sono più adatte per i ponti posteriori dove le forze sono elevate, ma sono anche le più opache. Le zirconie più estetiche e traslucide sono ideali per i denti anteriori ma non sono raccomandate per i ponti a lungo campata.

Monolitico vs. Stratificato

Un restauro monolitico è realizzato da un unico blocco solido di zirconia. È incredibilmente resistente ma può mancare della profondità di colore naturale che si trova in un dente vero.

Un restauro stratificato utilizza un nucleo di zirconia (sottostruttura) con porcellana estetica fusa all'esterno. Ciò fornisce un'estetica superiore, ma introduce un nuovo punto di fallimento: la porcellana può scheggiarsi dal nucleo di zirconia sottostante.

Precisione del Laboratorio vs. Tolleranza Clinica

La zirconia è un materiale a bassa tolleranza. Poiché è così difficile da regolare alla poltrona, l'adattamento deve essere perfetto fin dal laboratorio. Ciò pone un'immensa importanza sulla qualità dell'impronta iniziale, della progettazione digitale e del flusso di lavoro di fresatura e sinterizzazione validato del laboratorio.

Prendere la Scelta Giusta per il Tuo Caso

La selezione del materiale deve essere dettata dalle specifiche esigenze meccaniche ed estetiche della situazione clinica.

- Se la tua priorità principale è la massima resistenza per i ponti posteriori: Scegli una zirconia 3Y-TZP ad alta resistenza e accetta il compromesso estetico di una maggiore opacità.

- Se la tua priorità principale è l'estetica anteriore: Utilizza una zirconia 5Y-TZP ad alta traslucenza per restauri monolitici o un restauro in zirconia stratificato, comprendendo il compromesso sulla resistenza assoluta.

- Se la tua priorità principale sono risultati prevedibili e affidabili: Collabora con un laboratorio odontotecnico di alta qualità che possa dimostrare un flusso di lavoro validato, ripetibile e meticolosamente controllato per la sua produzione di zirconia.

In definitiva, comprendere che i limiti della zirconia sono intrinsecamente legati alla sua lavorazione è la chiave per sfruttare con successo il suo notevole potenziale clinico.

Tabella Riassuntiva:

| Aspetto | Zirconia ad Alta Resistenza (3Y-TZP) | Zirconia ad Alta Traslucenza (5Y-TZP) |

|---|---|---|

| Uso Primario | Ponti posteriori, aree ad alto stress | Corone anteriori, casi focalizzati sull'estetica |

| Resistenza Chiave | Eccellente resistenza alla frattura | Migliore trasmissione della luce, aspetto naturale |

| Limite Chiave | Alta opacità, difficile da fondere | Resistenza ridotta, non per ponti a lungo campata |

| Necessità di Elaborazione | Ciclo di sinterizzazione preciso e controllato | Ciclo di sinterizzazione preciso e controllato |

Ottieni restauri in zirconia prevedibili e di alta qualità con KINTEK.

Le prestazioni della zirconia dipendono in modo critico dalla precisa lavorazione di laboratorio, specialmente durante la fase di sinterizzazione. KINTEK è specializzata nel fornire le attrezzature di laboratorio e i materiali di consumo affidabili necessari per garantire che i tuoi restauri in zirconia soddisfino i più alti standard di resistenza, adattamento ed estetica. I nostri prodotti supportano i laboratori odontotecnici nel mantenere il controllo meticoloso richiesto per risultati di successo.

Lascia che ti aiutiamo a padroneggiare il processo della zirconia. Contatta oggi i nostri esperti per discutere le esigenze specifiche del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace a muffola da 1200℃ per laboratorio

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Domande frequenti

- Qual è il significato dell'utilizzo di un forno tubolare con tubi di quarzo sigillati sottovuoto? Sintesi di ceramiche master

- Qual è la differenza tra ambienti ossidanti e riducenti? Approfondimenti chiave per le reazioni chimiche

- Quale sarebbe un vantaggio della biomassa rispetto all'uso del carbone? Una fonte di energia più pulita e a zero emissioni di carbonio

- Quali sono gli svantaggi della conversione della biomassa? Costi elevati, ostacoli logistici e compromessi ambientali

- Quali sono alcuni effetti ambientali positivi e negativi dell'uso della biomassa? Uno sguardo equilibrato a una fonte di energia rinnovabile