In sostanza, la vulcanizzazione è un processo chimico progettato per migliorare drasticamente le proprietà fisiche della gomma naturale. Il suo scopo primario è quello di aumentarne l'elasticità, la resistenza e la durabilità, specialmente in un'ampia gamma di temperature dove la gomma non trattata diventerebbe appiccicosa se calda o fragile se fredda.

La gomma naturale nella sua forma grezza è un materiale debole e appiccicoso con un uso pratico limitato. Lo scopo principale della vulcanizzazione è quello di introdurre legami incrociati chimici tra le sue catene polimeriche, trasformandola da una sostanza naturale difettosa in un materiale ingegneristico stabile, forte e altamente elastico.

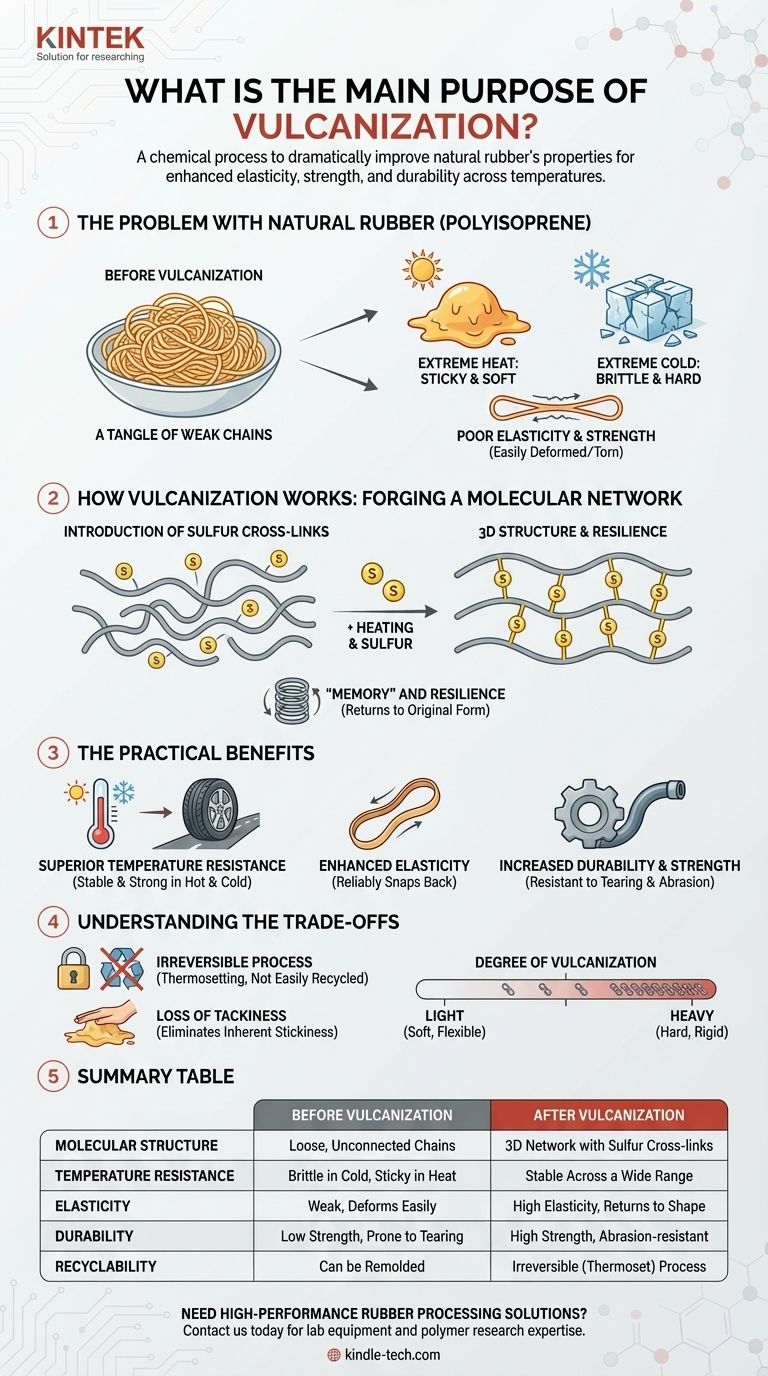

Il problema con la gomma naturale

Prima della vulcanizzazione, la gomma naturale è un polimero chiamato poliisoprene. Sebbene abbia alcune proprietà elastiche, soffre di diversi difetti critici che la rendono inadatta alla maggior parte delle applicazioni.

Un groviglio di catene deboli

Immagina la gomma naturale come una ciotola di spaghetti cotti. Le lunghe catene polimeriche individuali sono aggrovigliate ma non legate chimicamente tra loro. Possono scivolare l'una sull'altra con relativa facilità.

Vulnerabilità alle temperature estreme

Questa struttura debole rende la gomma grezza altamente sensibile alla temperatura. Quando riscaldata, le catene si muovono più liberamente, facendo sì che la gomma diventi morbida e appiccicosa. Al freddo, le catene si bloccano, rendendo il materiale duro e fragile.

Scarsa elasticità e resistenza

Quando si allunga la gomma grezza, le catene polimeriche si srotolano e scivolano via. Poiché non ci sono forti connessioni a tirarle indietro, il materiale non ritorna perfettamente alla sua forma originale e può essere permanentemente deformato o facilmente strappato.

Come funziona la vulcanizzazione: Forgiare una rete molecolare

La vulcanizzazione risolve permanentemente questi problemi modificando fondamentalmente la struttura molecolare della gomma. Il processo fu notoriamente scoperto da Charles Goodyear nel 1839.

Introduzione di legami incrociati di zolfo

Il metodo più comune prevede il riscaldamento della gomma naturale con zolfo. Durante questo processo, gli atomi di zolfo formano forti legami covalenti, o legami incrociati, tra le singole catene di poliisoprene.

Dalle catene a una struttura 3D

Questi legami incrociati agiscono come ponti, legando tutte le catene polimeriche separate insieme in un'unica, massiccia rete tridimensionale. La gomma non è più una collezione di filamenti individuali ma una struttura molecolare unificata.

Il risultato: "Memoria" e resilienza

Questa struttura a rete conferisce alla gomma "memoria". Quando il materiale viene allungato, le catene possono ancora srotolarsi, ma i legami incrociati impediscono loro di scivolare via permanentemente. Quando la forza di allungamento viene rilasciata, questi legami incrociati tirano le catene nelle loro posizioni originali, con conseguente eccellente elasticità.

I benefici pratici della gomma vulcanizzata

Questa trasformazione molecolare si traduce in diversi vantaggi cruciali nel mondo reale che rendono la gomma uno dei materiali più versatili disponibili.

Resistenza superiore alla temperatura

Poiché le catene polimeriche sono bloccate in posizione, la gomma vulcanizzata rimane forte e flessibile sia in condizioni calde che fredde. Questo è il motivo per cui uno pneumatico per auto può funzionare efficacemente su una strada estiva calda e in una giornata invernale gelida.

Elasticità migliorata

La gomma vulcanizzata può subire una significativa deformazione e tornerà in modo affidabile alla sua forma originale. Questa proprietà è essenziale per tutto, dagli elastici agli ammortizzatori.

Maggiore durabilità e resistenza

La rete a legami incrociati rende il materiale molto più forte e più resistente a strappi, abrasioni e attacchi chimici. Trasforma una sostanza fragile in un materiale in grado di sopportare un'immensa sollecitazione fisica.

Comprendere i compromessi

Sebbene sia estremamente vantaggioso, il processo di vulcanizzazione introduce alcuni compromessi che è importante riconoscere.

Un processo non reversibile

La vulcanizzazione è un processo termoindurente, il che significa che è irreversibile. Una volta formati i legami incrociati, la gomma non può essere fusa e rimodellata come un materiale termoplastico. Questo rende il riciclo più complesso.

Perdita di "appiccicosità"

La gomma naturale è intrinsecamente appiccicosa, una proprietà nota come tack. Sebbene questo sia solitamente indesiderabile, è utile per alcune applicazioni come gli adesivi. La vulcanizzazione elimina questa appiccicosità.

Il grado di vulcanizzazione

Le proprietà del prodotto finale dipendono fortemente dal numero di legami incrociati di zolfo. Una vulcanizzazione leggera con meno zolfo crea un materiale morbido e flessibile come un elastico. Una vulcanizzazione pesante crea un materiale duro e rigido come un disco da hockey.

Fare la scelta giusta per il tuo obiettivo

Comprendere lo scopo della vulcanizzazione ti aiuta a selezionare il materiale corretto per la tua specifica sfida ingegneristica o di progettazione.

- Se il tuo obiettivo principale è un materiale forte, per tutte le stagioni e altamente elastico (come uno pneumatico o un tubo): La vulcanizzazione non è solo benefica, è assolutamente essenziale per raggiungere le prestazioni richieste.

- Se il tuo obiettivo principale è un materiale che può essere facilmente rimodellato o riciclato: Dovresti considerare un elastomero termoplastico (TPE), che imita la gomma ma può essere fuso e riprocessato.

- Se il tuo obiettivo principale è un adesivo in cui l'appiccicosità è fondamentale: Potresti usare gomma naturale non vulcanizzata o un tipo diverso di polimero.

Legando chimicamente le catene polimeriche, la vulcanizzazione trasforma una debole sostanza naturale in uno dei materiali più essenziali e affidabili del mondo moderno.

Tabella riassuntiva:

| Aspetto | Prima della vulcanizzazione | Dopo la vulcanizzazione |

|---|---|---|

| Struttura molecolare | Catene polimeriche sciolte, non connesse | Rete 3D con legami incrociati di zolfo |

| Resistenza alla temperatura | Fragile al freddo, appiccicosa al caldo | Stabile in un'ampia gamma di temperature |

| Elasticità | Debole, si deforma facilmente | Alta elasticità, ritorna alla forma |

| Durabilità | Bassa resistenza, soggetta a strappi | Alta resistenza, resistente all'abrasione |

| Riciclabilità | Può essere rimodellata | Processo irreversibile (termoindurente) |

Hai bisogno di soluzioni di lavorazione della gomma ad alte prestazioni per il tuo laboratorio o la tua linea di produzione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per test sui materiali e ricerca sui polimeri. Che tu stia sviluppando nuove mescole di gomma o ottimizzando i parametri di vulcanizzazione, la nostra esperienza può aiutarti a ottenere risultati precisi e affidabili. Contattaci oggi per discutere come possiamo supportare le esigenze di scienza dei materiali del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Stampo a pressa anti-crepa per uso di laboratorio

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali ruoli svolgono gli stampi in grafite durante la pressatura a caldo sotto vuoto delle leghe Al-Sc? Garantire precisione e purezza

- Quali requisiti tecnici devono soddisfare gli stampi specializzati portanti pressione? Ottimizzare la densificazione dell'elettrolita solfidico

- Qual è il ruolo degli stampi in grafite durante la pressatura a caldo delle ceramiche LSLBO? Essenziale per elettroliti ad alta densità

- Quale ruolo svolgono gli stampi a pressione ad alta temperatura nella fabbricazione di SiCp/Al? Miglioramento della densificazione e dell'uniformità termica

- Quale ruolo svolgono gli stampi in grafite ad alta resistenza durante la pressatura a caldo sotto vuoto? Migliorare la precisione nei compositi CuAlMn