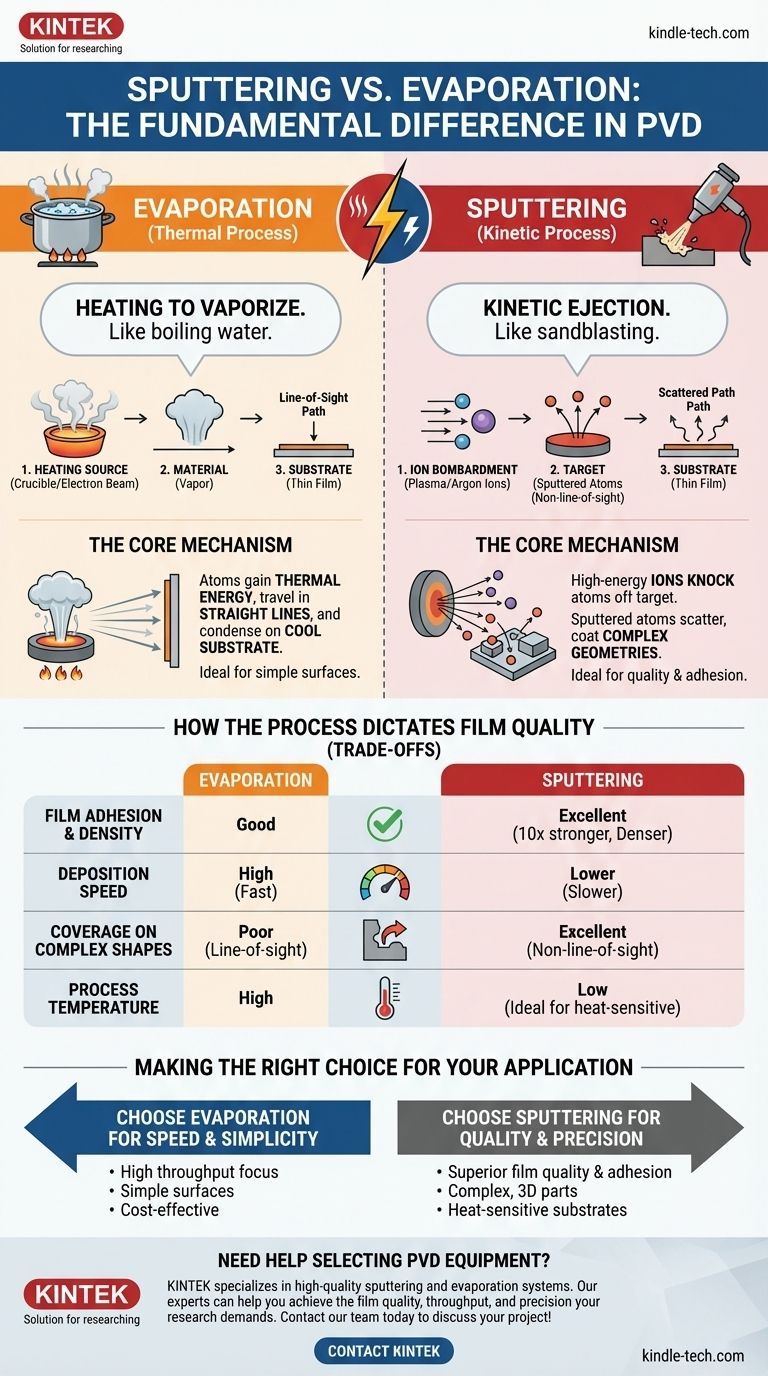

La differenza fondamentale tra sputtering ed evaporazione è il modo in cui gli atomi vengono liberati dal materiale sorgente. L'evaporazione è un processo termico che utilizza il calore per far bollire gli atomi da una sorgente, in modo simile a come l'ebollizione dell'acqua crea vapore. Al contrario, lo sputtering è un processo cinetico che utilizza ioni ad alta energia per strappare fisicamente gli atomi da un bersaglio, simile a una sabbiatrice che scheggia via una superficie.

Sebbene entrambi siano i metodi principali di deposizione fisica da vapore (PVD), la scelta tra i due dipende da un compromesso critico: l'evaporazione offre velocità e alti tassi di deposizione, mentre lo sputtering fornisce qualità del film, adesione e copertura superiori a scapito della velocità.

Il Meccanismo Centrale: Un Racconto di Due Processi

Per scegliere il metodo giusto, devi prima capire come funziona ciascuno a livello atomico. Il meccanismo detta direttamente le proprietà del film sottile risultante.

Evaporazione: Vaporizzazione Termica

L'evaporazione funziona riscaldando un materiale sorgente in una camera ad alto vuoto fino a quando i suoi atomi acquisiscono sufficiente energia termica per vaporizzare.

Questo vapore viaggia quindi in linea retta – un percorso a "linea di vista" – fino a quando non condensa sul substrato più freddo, formando un film sottile. Il metodo industriale più comune è l'evaporazione a fascio di elettroni, che utilizza un fascio focalizzato di elettroni per riscaldare intensamente il materiale sorgente.

Sputtering: Eiezione Cinetica

Lo sputtering opera su un principio completamente diverso: il trasferimento di momento. Il processo avviene in una camera a bassa pressione riempita con un gas inerte, tipicamente argon.

Un forte campo elettrico energizza il gas argon in un plasma. Questi ioni di argon caricati positivamente vengono quindi accelerati verso un materiale sorgente caricato negativamente, chiamato "bersaglio".

All'impatto, gli ioni strappano fisicamente gli atomi dal bersaglio. Questi atomi "sputterati" viaggiano attraverso la camera e si depositano sul substrato. Poiché collidono con gli atomi di gas lungo il percorso, il loro percorso è meno diretto rispetto all'evaporazione.

Come il Processo Determina la Qualità del Film

Le differenze in questi due meccanismi hanno conseguenze dirette e prevedibili sul prodotto finale. Comprendere queste è fondamentale per selezionare lo strumento giusto per la tua applicazione.

Adesione e Densità del Film: Il Vantaggio dello Sputtering

Gli atomi sputterati vengono espulsi con un'energia cinetica significativamente maggiore rispetto agli atomi evaporati termicamente.

Questa alta energia significa che impattano sul substrato con maggiore forza, risultando in film più densi, più duri e con un'adesione di gran lunga superiore – spesso più di 10 volte più forte dei film evaporati.

Velocità di Deposizione e Produttività: La Forza dell'Evaporazione

L'evaporazione è generalmente un processo di deposizione molto più veloce. Il riscaldamento di un materiale può generare un flusso di vapore molto elevato, portando a una rapida crescita del film.

Ciò rende l'evaporazione il metodo preferito per le applicazioni in cui l'alta produttività è una preoccupazione primaria e la qualità del film assolutamente più elevata non è richiesta.

Copertura su Geometrie Complesse

Poiché gli atomi evaporati viaggiano in linea retta, il processo fatica a rivestire uniformemente forme complesse e tridimensionali, portando a effetti di "ombreggiatura".

Gli atomi sputterati, tuttavia, vengono dispersi dal gas di processo. Ciò consente loro di rivestire superfici non in linea di vista, fornendo una copertura molto migliore e più uniforme su parti complesse.

Temperatura e Controllo del Processo

Lo sputtering è fondamentalmente un processo a temperatura più bassa rispetto all'evaporazione. Ciò lo rende ideale per depositare film su substrati sensibili alla temperatura, come le plastiche, che potrebbero essere danneggiate dall'intenso calore di una sorgente di evaporazione.

Inoltre, lo sputtering offre un controllo più preciso sui tassi di deposizione, il che consente una maggiore precisione nel raggiungere uno spessore e un'uniformità del film target.

Comprendere i Compromessi

Nessun metodo è universalmente superiore; sono ottimizzati per obiettivi diversi. La tua scelta comporterà sempre il bilanciamento di priorità concorrenti.

Scegli l'Evaporazione per Velocità e Semplicità

I sistemi di evaporazione sono spesso più semplici e possono raggiungere tassi di deposizione più elevati, rendendoli convenienti per la produzione ad alto volume di film su substrati piatti semplici dove l'adesione finale non è la priorità assoluta.

Scegli lo Sputtering per Qualità e Precisione

Quando le prestazioni del film sono critiche, lo sputtering è quasi sempre la scelta migliore. La sua capacità di produrre film densi, altamente aderenti e uniformi su forme complesse non è eguagliata dall'evaporazione. È anche il processo di riferimento per la deposizione di leghe e composti con stechiometria precisa.

Considerazioni su Materiali e Scalabilità

Lo sputtering è eccezionalmente scalabile e ben adatto ai processi di produzione automatizzati e in linea. Sebbene possa depositare una vasta gamma di materiali, può essere lento per alcuni dielettrici. L'evaporazione può gestire molti materiali, ma è più difficile da scalare nello stesso modo integrato dei moderni sistemi di sputtering.

Prendere la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti più critici del tuo progetto specifico.

- Se la tua priorità principale è l'alta produttività su superfici semplici: Scegli l'evaporazione per la sua velocità ed efficienza.

- Se la tua priorità principale è la qualità superiore del film, l'adesione e la densità: Scegli lo sputtering, poiché l'alta energia degli atomi depositati assicura un film più robusto.

- Se la tua priorità principale è il rivestimento di parti complesse e 3D: La natura non in linea di vista dello sputtering fornisce la copertura uniforme di cui hai bisogno.

- Se la tua priorità principale è la deposizione su substrati sensibili al calore: La temperatura di processo più bassa dello sputtering lo rende l'unica opzione praticabile.

Comprendendo la fisica alla base di ciascun processo, puoi selezionare con fiducia il metodo che fornisce le prestazioni e la qualità richieste dalla tua applicazione.

Tabella Riassuntiva:

| Caratteristica | Evaporazione | Sputtering |

|---|---|---|

| Tipo di Processo | Termico | Cinetico |

| Meccanismo Principale | Riscaldamento per vaporizzare | Bombardamento ionico per espellere atomi |

| Adesione del Film | Buona | Eccellente (10 volte più forte) |

| Velocità di Deposizione | Alta (Veloce) | Inferiore (Più lento) |

| Copertura su Forme Complesse | Scarsa (Linea di vista) | Eccellente (Non in linea di vista) |

| Temperatura di Processo | Alta | Bassa |

| Ideale per | Alta produttività su superfici semplici | Qualità superiore, parti complesse, substrati sensibili al calore |

Hai bisogno di aiuto per selezionare le apparecchiature PVD giuste per le esigenze di deposizione di film sottili del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio di alta qualità, inclusi sistemi sia di sputtering che di evaporazione. I nostri esperti possono aiutarti a scegliere la soluzione perfetta per ottenere la qualità del film, la produttività e la precisione richieste dalla tua specifica applicazione.

Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto e scoprire come le soluzioni di KINTEK possono migliorare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come vengono introdotti i reagenti nella camera di reazione durante un processo CVD? Padroneggiare i sistemi di erogazione dei precursori