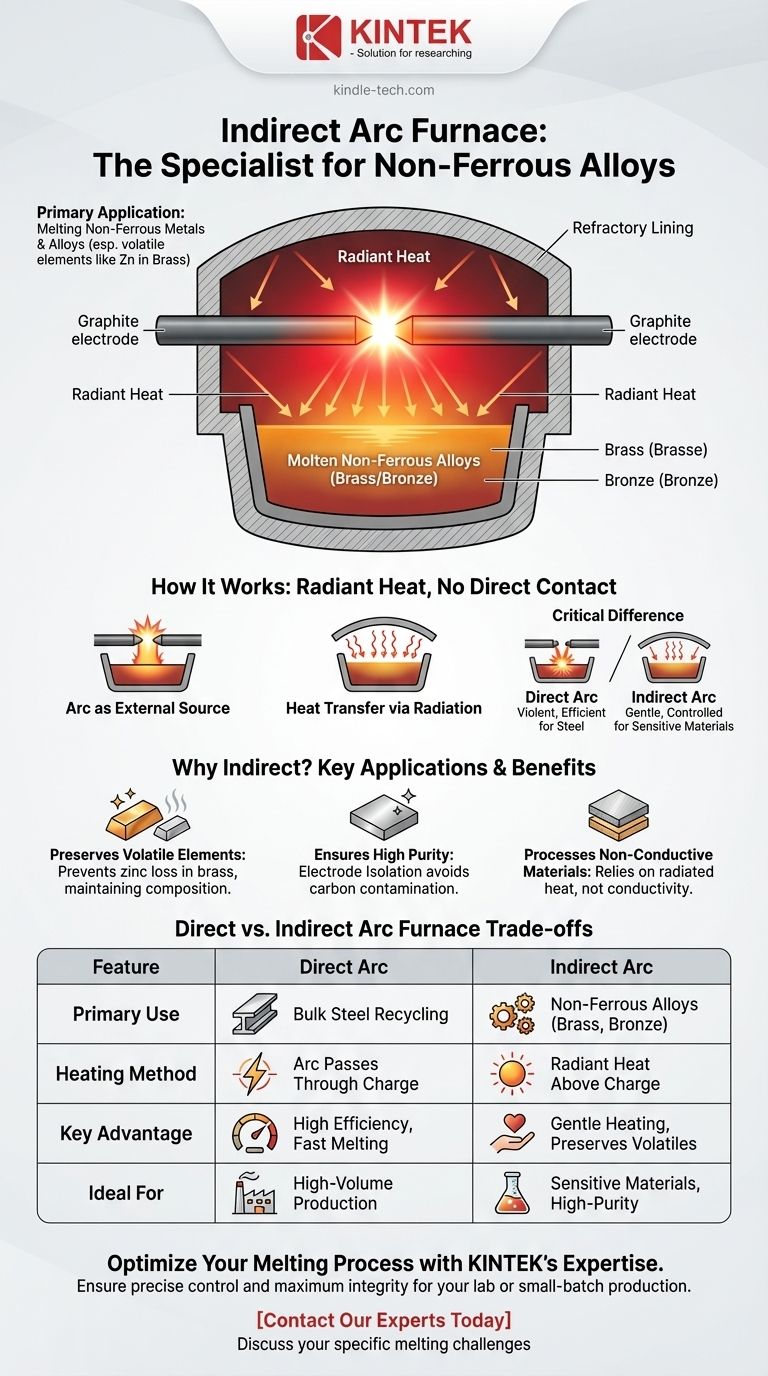

L'applicazione principale di un forno ad arco indiretto è la fusione di metalli e leghe non ferrose, in particolare quelli contenenti elementi volatili come ottone e bronzo. A differenza del suo omologo ad arco diretto utilizzato per l'acciaio sfuso, il forno indiretto fornisce un calore più controllato e delicato che impedisce agli elementi preziosi di bruciare e disperdersi durante il processo di fusione.

Il principio fondamentale è semplice: un forno ad arco indiretto riscalda i materiali senza contatto diretto con l'arco elettrico. Ciò lo rende lo strumento specializzato per fondere materiali sensibili, non conduttivi o che richiedono elevata purezza, dove un riscaldamento diretto e intenso sarebbe dannoso.

Come funziona un forno ad arco indiretto

Un forno ad arco indiretto opera su un principio fondamentalmente diverso rispetto al più comune forno ad arco diretto. Comprendere questa distinzione è fondamentale per cogliere le sue applicazioni specifiche.

L'arco come fonte di calore esterna

In questo forno, un potente arco elettrico viene innescato tra due elettrodi di grafite posizionati sopra il materiale da fondere (il "carico").

L'arco non passa attraverso il carico stesso. Agisce puramente come un riscaldatore radiante ad alta temperatura, simile a un elemento riscaldante in un forno, ma che opera a migliaia di gradi.

Trasferimento di calore tramite irraggiamento

L'immenso calore generato dall'arco si irradia verso l'esterno. Riscalda il rivestimento refrattario del forno e il tetto, che a loro volta irradiano quel calore sul carico.

Questo processo assicura un trasferimento di energia più uniforme e meno aggressivo al materiale, fondendolo in modo omogeneo tramite irraggiamento e conduzione.

La differenza fondamentale rispetto ai forni ad arco diretto

Questo metodo è in netto contrasto con un forno ad arco diretto (DAF), il cavallo di battaglia del riciclo dell'acciaio.

In un DAF, gli elettrodi vengono abbassati per entrare in contatto con il rottame metallico e il potente arco elettrico passa direttamente attraverso il carico conduttivo stesso. Questo è incredibilmente efficiente ma anche intensamente violento, rendendolo inadatto per materiali più delicati.

Perché il riscaldamento indiretto è importante: applicazioni chiave

La scelta di utilizzare un forno indiretto è guidata interamente dalle proprietà specifiche del materiale che viene fuso.

Fusione di leghe non ferrose

Questa è l'applicazione principale del forno. Leghe come ottone (rame-zinco) e bronzo (rame-stagno) beneficiano enormemente del calore indiretto.

Il punto caldo intenso e localizzato di un arco diretto causerebbe la vaporizzazione dello zinco, che ha un punto di ebollizione molto più basso del rame, e la sua fuoriuscita come fumo. Il riscaldamento indiretto fonde delicatamente la lega, preservandone la composizione chimica.

Garantire elevata purezza

In un forno ad arco diretto, gli elettrodi vengono consumati e possono introdurre carbonio nel metallo fuso. Per alcuni metalli o leghe di elevata purezza in cui il carbonio è un'impurità indesiderata, il forno indiretto fornisce una separazione cruciale tra l'arco e la fusione.

Lavorazione di materiali non conduttivi

Un arco diretto richiede un percorso di corrente elettrica per funzionare. Un forno ad arco indiretto può essere utilizzato per riscaldare materiali che non conducono bene l'elettricità, poiché si basa esclusivamente sul calore radiante.

Comprendere i compromessi

Sebbene specializzato, il forno ad arco indiretto non è una soluzione universale. Il suo design comporta limitazioni intrinseche.

Minore efficienza termica

Riscaldare un materiale tramite irraggiamento è fondamentalmente meno efficiente che far passare una corrente direttamente attraverso di esso. Più energia viene persa nella struttura del forno e nell'ambiente circostante, portando a un maggiore consumo energetico per tonnellata di metallo fuso.

Velocità di fusione più lente

Come conseguenza della sua minore efficienza e del metodo di riscaldamento più delicato, la fusione di un lotto di materiale in un forno indiretto richiede molto più tempo rispetto a un forno ad arco diretto di dimensioni comparabili.

Capacità inferiore

A causa di questi fattori, i forni ad arco indiretto sono tipicamente molto più piccoli dei massicci forni ad arco diretto utilizzati per la produzione di acciaio. Sono progettati per lotti più piccoli e specializzati piuttosto che per una produzione ad alto volume di qualità commodity.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia del forno corretta dipende interamente dal bilanciamento delle proprietà del materiale con i requisiti di produzione.

- Se il tuo obiettivo principale è fondere leghe non ferrose come ottone o bronzo: Il forno ad arco indiretto è la scelta superiore per prevenire la perdita di zinco volatile e mantenere l'integrità della lega.

- Se il tuo obiettivo principale è il riciclo dell'acciaio ad alto volume: Un forno ad arco diretto è lo standard industriale indiscusso per la sua potenza grezza, velocità ed efficienza.

- Se il tuo obiettivo principale è fondere materiali sensibili alla contaminazione da carbonio: Il metodo indiretto fornisce l'isolamento necessario dagli elettrodi di grafite per garantire la purezza.

In definitiva, scegliere il forno giusto significa abbinare il metodo di riscaldamento alle esigenze specifiche del materiale.

Tabella riassuntiva:

| Caratteristica | Forno ad arco diretto | Forno ad arco indiretto |

|---|---|---|

| Uso principale | Riciclo di acciaio sfuso | Leghe non ferrose (ottone, bronzo) |

| Metodo di riscaldamento | L'arco passa attraverso il carico conduttivo | Calore radiante dall'arco sopra il carico |

| Vantaggio principale | Alta efficienza, fusione rapida | Riscaldamento delicato, preserva gli elementi volatili |

| Ideale per | Produzione ad alto volume | Materiali sensibili, requisiti di elevata purezza |

Ottimizza il tuo processo di fusione di leghe non ferrose con l'esperienza di KINTEK.

Hai problemi con la perdita di zinco nell'ottone o l'ossidazione dello stagno nel bronzo? Le nostre soluzioni di apparecchiature da laboratorio specializzate garantiscono un controllo preciso della temperatura e la massima integrità del materiale. Che tu sia in R&S o in produzione a piccoli lotti, KINTEK fornisce la tecnologia di riscaldamento affidabile e delicata di cui hai bisogno per metalli sensibili e applicazioni ad alta purezza.

Contatta oggi i nostri esperti per discutere le tue specifiche sfide di fusione e scoprire il forno perfetto per le tue esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Come funziona la rifusione ad arco sotto vuoto? Ottenere leghe metalliche ultra-pure e ad alte prestazioni

- Qual è il vantaggio della rifusione ad arco sotto vuoto? Ottenere una purezza del metallo e un'integrità strutturale superiori

- Cos'è un processo di rifusione? Una guida alla raffinazione dei metalli ad alta purezza

- Qual è la panoramica della rifusione ad arco sotto vuoto? Ottieni leghe ultra-pulite e ad alte prestazioni

- Cos'è il processo di rifusione ad arco sotto vuoto (VAR)? La guida definitiva alla rifusione ad arco sotto vuoto