Il gas inerte più comune utilizzato nello sputtering è l'Argon (Ar). È scelto per il suo equilibrio ideale di massa atomica, costo e inerzia chimica. Gli atomi di Argon vengono ionizzati per formare un plasma, e questi ioni vengono poi accelerati per bombardare un materiale target, espellendo fisicamente atomi che si depositano come un film sottile su un substrato.

La scelta del gas nello sputtering è una decisione critica che determina l'efficienza e la natura chimica del processo di deposizione. Sebbene l'Argon sia lo standard universale grazie alla sua economicità, il gas ottimale viene selezionato in base a un principio fisico: abbinare la massa atomica del gas al materiale target per il trasferimento di quantità di moto più efficiente.

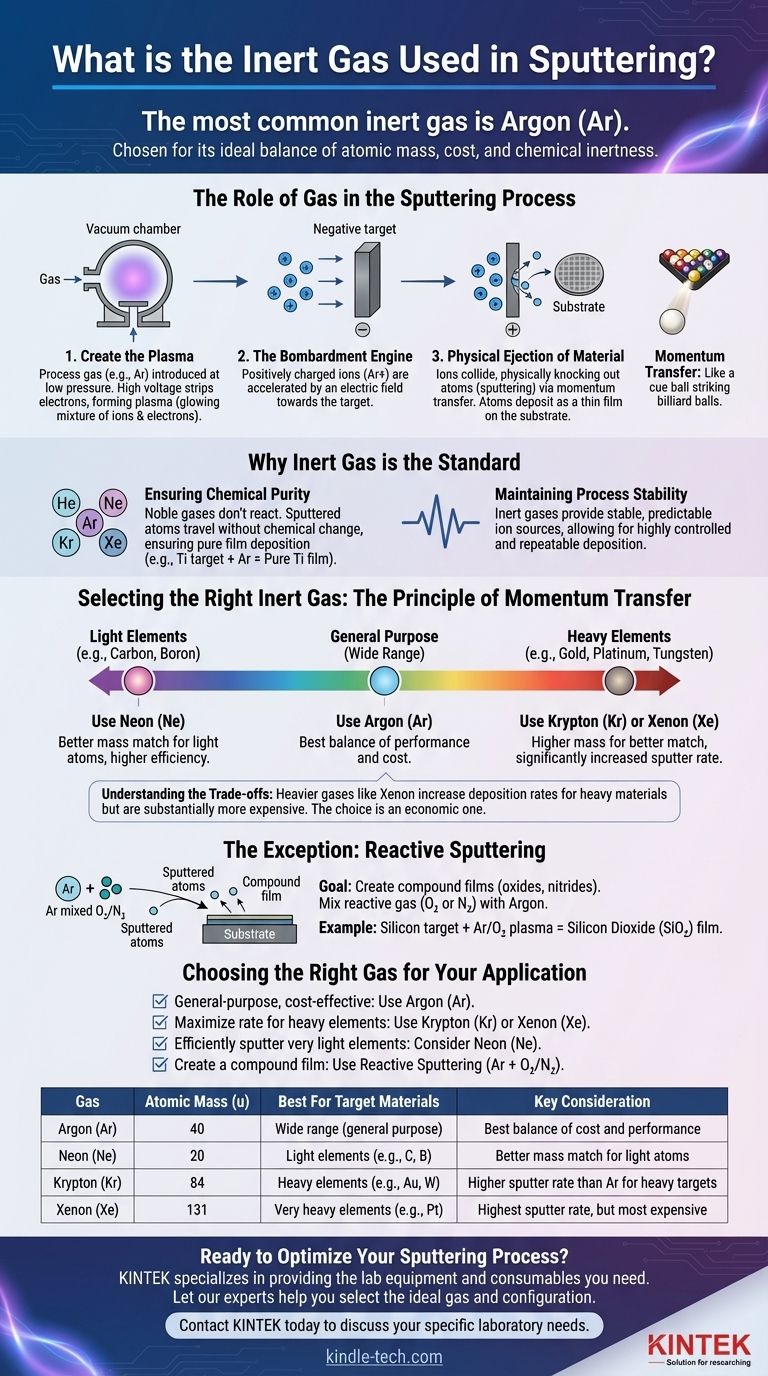

Il Ruolo del Gas nel Processo di Sputtering

Creazione del Plasma

Il processo di sputtering inizia in una camera a vuoto. Un gas di processo, tipicamente un gas inerte, viene introdotto a una pressione molto bassa.

Viene quindi applicata un'alta tensione, che strappa elettroni dagli atomi del gas. Questo crea uno stato della materia chiamato plasma, una miscela luminosa di ioni di gas caricati positivamente ed elettroni liberi.

Il Motore di Bombardamento

Gli ioni caricati positivamente all'interno del plasma (ad esempio, Ar+) vengono potentemente accelerati da un campo elettrico verso il target, che è il materiale sorgente per il film e possiede una carica negativa.

Espulsione Fisica del Materiale

Questi ioni ad alta energia collidono con la superficie del target con immensa forza. La collisione è un processo puramente fisico basato sul trasferimento di quantità di moto, molto simile a una palla da biliardo che colpisce una serie di palle da biliardo.

Questo impatto espelle fisicamente, o "sputtera", atomi dal materiale target. Questi atomi sputati viaggiano attraverso la camera e si depositano su un substrato (come un wafer di silicio o una lastra di vetro), costruendo gradualmente un film sottile.

Perché il Gas Inerte è lo Standard

Garantire la Purezza Chimica

La ragione principale per l'uso di un gas inerte è la sua natura non reattiva. I gas nobili come Argon, Neon, Kripton e Xeno non formano facilmente legami chimici.

Ciò garantisce che gli atomi sputati dal target viaggino verso il substrato senza reagire con il gas di processo. Se si sputera un target di titanio puro con Argon, si deposita un film di titanio puro.

Mantenere la Stabilità del Processo

I gas inerti forniscono una fonte stabile e prevedibile di ioni. Non si decompongono né partecipano a reazioni collaterali indesiderate all'interno del plasma, il che consente un processo di deposizione altamente controllato e ripetibile.

Selezione del Gas Inerte Giusto

Argon: Il Cavallo di Battaglia dello Sputtering

L'Argon è la scelta predefinita per la stragrande maggioranza delle applicazioni di sputtering. È relativamente economico, facilmente disponibile e ha una massa atomica che fornisce una buona efficienza di sputtering per un'ampia gamma di materiali comuni.

Il Principio del Trasferimento di Quantità di Moto

Per il processo di sputtering più efficiente, il peso atomico del gas di sputtering dovrebbe essere il più vicino possibile al peso atomico del materiale target. Il massimo trasferimento di energia si verifica quando le particelle che collidono hanno masse simili.

Neon per Elementi più Leggeri

Quando si sputerano elementi molto leggeri (ad esempio, Carbonio, Boro), il gas Neon (Ne), più leggero, fornisce una migliore corrispondenza di massa rispetto all'Argon. Ciò si traduce in un trasferimento di energia più efficiente e una migliore resa di sputtering per quei target specifici.

Kripton e Xeno per Elementi più Pesanti

Al contrario, quando si sputerano materiali target pesanti (ad esempio, Oro, Platino, Tungsteno), vengono utilizzati gas inerti più pesanti come il Kripton (Kr) o lo Xeno (Xe). La loro massa maggiore fornisce una corrispondenza molto migliore, portando a un tasso di sputtering significativamente aumentato.

Comprendere i Compromessi

Costo vs. Tasso di Sputtering

Sebbene lo Xeno possa aumentare drasticamente il tasso di deposizione per i materiali pesanti, è sostanzialmente più costoso dell'Argon. La decisione diventa economica: il beneficio dell'aumento della velocità di processo e della produttività deve essere bilanciato con il costo operativo più elevato del gas.

L'Eccezione: Sputtering Reattivo

In alcuni casi, l'obiettivo non è depositare un film puro ma un film composto. Ciò si ottiene tramite sputtering reattivo.

In questa tecnica, un gas reattivo come l'Ossigeno (O₂) o l'Azoto (N₂) viene intenzionalmente miscelato con l'Argon. Gli atomi del target sputati reagiscono con questo gas mentre si dirigono verso il substrato, formando un film di ossido o nitruro. Ad esempio, lo sputtering di un target di silicio in un plasma di Argon/Ossigeno crea un film di biossido di silicio (SiO₂).

Scegliere il Gas Giusto per la Tua Applicazione

La selezione del gas corretto è fondamentale per raggiungere il tuo obiettivo di deposizione. La tua scelta dipende direttamente dal materiale che stai sputerando e dal risultato desiderato.

- Se il tuo obiettivo principale è lo sputtering generico ed economico: Usa l'Argon, poiché offre il miglior equilibrio tra prestazioni e costi per una vasta gamma di materiali.

- Se il tuo obiettivo principale è massimizzare il tasso di deposizione di elementi pesanti (ad esempio, Oro, Platino): Usa un gas più pesante come il Kripton o lo Xeno, ma preparati a un costo più elevato.

- Se il tuo obiettivo principale è sputerare elementi molto leggeri in modo efficiente: Considera il Neon per una migliore corrispondenza di massa e un trasferimento di quantità di moto più efficiente.

- Se il tuo obiettivo principale è creare un film composto (ad esempio, un ossido o un nitruro): Devi usare lo sputtering reattivo aggiungendo un gas come l'Ossigeno o l'Azoto al tuo plasma di Argon.

In definitiva, il gas che scegli controlla direttamente sia l'efficienza fisica che il risultato chimico del tuo processo di deposizione di film sottili.

Tabella Riepilogativa:

| Gas | Massa Atomica (u) | Ideale per Materiali Target | Considerazione Chiave |

|---|---|---|---|

| Argon (Ar) | 40 | Ampia gamma (uso generale) | Miglior equilibrio tra costo e prestazioni |

| Neon (Ne) | 20 | Elementi leggeri (es. Carbonio, Boro) | Migliore corrispondenza di massa per atomi leggeri |

| Kripton (Kr) | 84 | Elementi pesanti (es. Oro, Tungsteno) | Maggiore tasso di sputtering rispetto all'Ar per target pesanti |

| Xeno (Xe) | 131 | Elementi molto pesanti (es. Platino) | Tasso di sputtering più alto, ma più costoso |

Pronto a Ottimizzare il Tuo Processo di Sputtering?

Il gas inerte giusto è fondamentale per ottenere una deposizione di film sottili efficiente e di alta qualità. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per perfezionare le tue applicazioni di sputtering, dai sistemi di erogazione di gas ad alta purezza ai target di precisione.

Lascia che i nostri esperti ti aiutino a selezionare il gas e la configurazione ideali per massimizzare il tuo tasso di deposizione e la qualità del film. Contatta KINTEK oggi stesso per discutere le tue specifiche esigenze di laboratorio e scoprire come possiamo migliorare i risultati della tua ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Trappola fredda per vuoto con refrigeratore diretto

- Autoclave a vapore orizzontale per alta pressione da laboratorio per uso in laboratorio

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura