Nella saldatura, un'atmosfera inerte è uno scudo protettivo di gas non reattivo che circonda il bagno di fusione. I gas inerti più comuni utilizzati a questo scopo sono l'argon e l'elio. Questo scudo è fondamentale perché sposta ossigeno, azoto e altri contaminanti dall'aria ambiente che altrimenti reagirebbero con il metallo fuso e comprometterebbero la qualità della saldatura.

Lo scopo principale di un'atmosfera inerte è agire come una barriera, proteggendo il metallo fuso strutturalmente vulnerabile dalla contaminazione atmosferica. Questa protezione è il fattore decisivo tra una saldatura forte e pulita e una saldatura debole e difettosa.

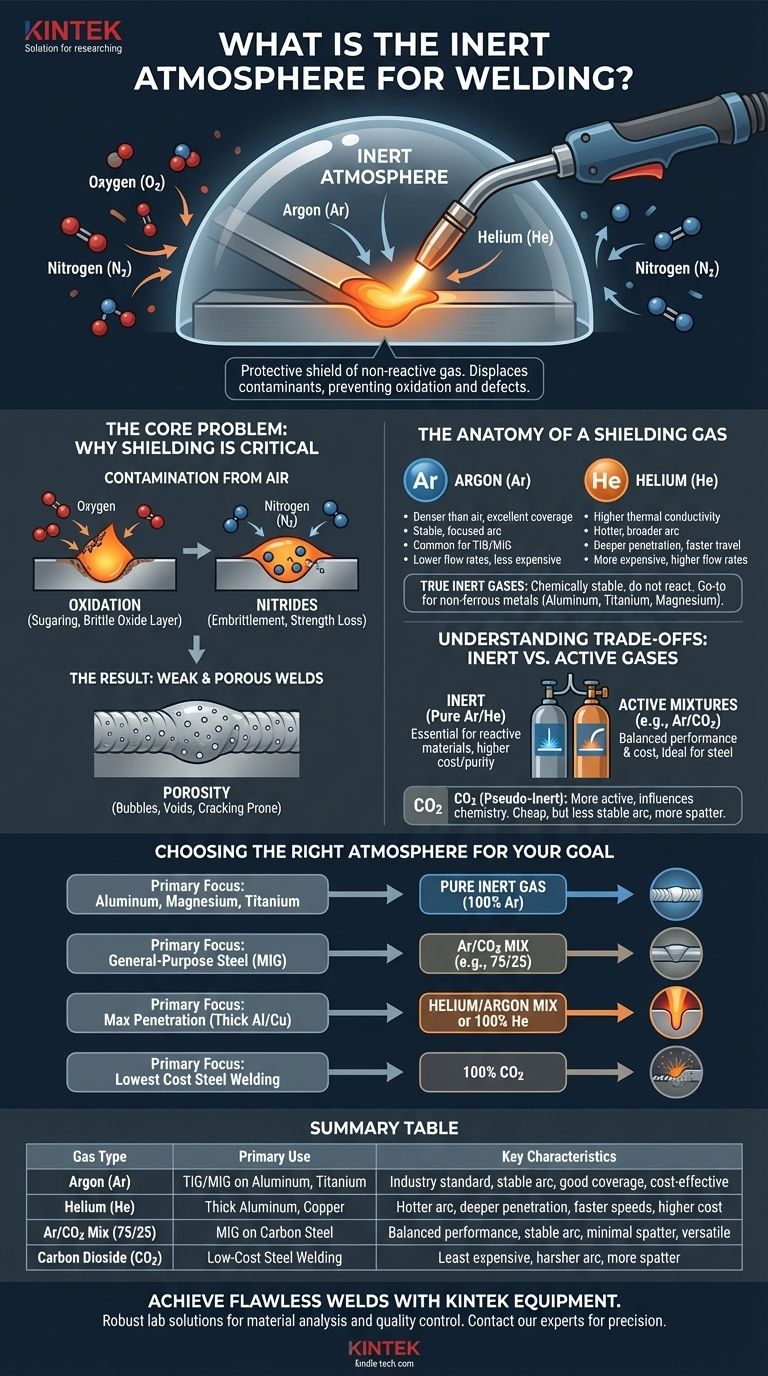

Il Problema Fondamentale: Perché la Protezione è Indispensabile

Alle temperature estreme della saldatura, il metallo fuso è altamente reattivo. Esporlo all'aria aperta, che è circa il 78% di azoto e il 21% di ossigeno, è una ricetta per il fallimento.

Contaminazione dall'Aria

L'ossigeno è il nemico primario di una saldatura pulita, causando una rapida ossidazione (o "zuccheraggio" nell'acciaio inossidabile), che crea uno strato di ossido fragile e sfaldabile.

L'azoto può anche dissolversi nel bagno di fusione, specialmente negli acciai, portando alla formazione di nitruri e causando infragilimento e una significativa perdita di resistenza.

Il Risultato: Saldature Deboli e Porose

Quando questi gas atmosferici vengono assorbiti nella saldatura, spesso rimangono intrappolati mentre il metallo si raffredda e si solidifica.

Questo crea piccole bolle e vuoti all'interno del cordone di saldatura, un difetto noto come porosità. Una saldatura porosa è fondamentalmente debole, piena di punti di stress e soggetta a cricche sotto carico.

L'Anatomia di un Gas di Protezione

Per prevenire questi difetti, i saldatori utilizzano un flusso continuo di gas di protezione per creare un'atmosfera localizzata e protettiva attorno all'arco e al bagno di fusione. Questi gas rientrano in due categorie principali.

Veri Gas Inerti: Argon ed Elio

I gas inerti sono chimicamente stabili e non reagiscono con altri elementi, nemmeno alle alte temperature di un arco di saldatura.

Come notato nei vostri riferimenti, argon (Ar) ed elio (He) sono i due principali gas inerti utilizzati nella saldatura. Sono la scelta preferita per la saldatura di metalli non ferrosi come alluminio, magnesio e titanio, che sono estremamente sensibili alla contaminazione.

Argon: Lo Standard Industriale

L'argon è più denso dell'aria, il che significa che fornisce un'eccellente copertura sull'area di saldatura con portate inferiori. Promuove anche un arco stabile e focalizzato ed è meno costoso dell'elio, rendendolo il gas di protezione inerte più comune per la saldatura TIG e MIG.

Elio: L'Opzione ad Alte Prestazioni

L'elio ha una conduttività termica superiore all'argon. Questo crea un arco più caldo e più ampio che consente una penetrazione più profonda e velocità di avanzamento più elevate, il che è particolarmente utile per la saldatura di sezioni spesse di materiale, specialmente alluminio e rame. È, tuttavia, più costoso e richiede portate maggiori.

Comprendere i Compromessi: Gas Inerti vs. Gas Attivi

Sebbene i gas inerti puri siano essenziali per alcuni materiali, non sono l'unica opzione. In molte applicazioni comuni, in particolare per l'acciaio, sono preferite miscele che coinvolgono gas attivi.

Il Ruolo dei Gas "Pseudo-Inerti"

I vostri riferimenti menzionano l'anidride carbonica (CO2) come gas "pseudo-inerte". Nell'industria della saldatura, la CO2 è più comunemente classificata come gas attivo.

Sebbene non reagisca con il bagno di fusione nello stesso modo dell'ossigeno, reagisce all'interno dell'elevato calore dell'arco di saldatura, scomponendosi leggermente e influenzando la chimica della saldatura. Non è adatta per metalli altamente reattivi come l'alluminio.

Perché Mescolare i Gas?

Per la saldatura dell'acciaio al carbonio, l'argon puro può produrre un profilo del cordone di saldatura alto e stretto. L'aggiunta di una piccola percentuale di CO2 (ad esempio, una miscela 75% Argon / 25% CO2) appiattisce il profilo del cordone, migliora la penetrazione e crea un arco più stabile, risultando in una saldatura complessivamente migliore con meno spruzzi.

L'Equazione Costo vs. Purezza

La CO2 pura è il gas di protezione più economico, ma produce un arco meno stabile e più spruzzi rispetto a una miscela di argon. L'argon puro è necessario per i metalli non ferrosi ma è più costoso. Le miscele Argon/CO2 offrono un equilibrio tra prestazioni e costi ideale per la maggior parte delle fabbricazioni in acciaio.

Scegliere l'Atmosfera Giusta per il Tuo Obiettivo

La selezione del gas di protezione corretto non è solo un dettaglio tecnico; è una decisione fondamentale che determina la qualità, l'aspetto e il costo della saldatura.

- Se il tuo obiettivo principale è saldare alluminio, magnesio o titanio: Devi usare un gas inerte puro, con il 100% di argon che è la scelta più comune ed efficace.

- Se il tuo obiettivo principale è la fabbricazione generale di acciaio (MIG): Una miscela di 75% argon e 25% CO2 è lo standard industriale per una saldatura pulita, un arco stabile e spruzzi minimi.

- Se il tuo obiettivo principale è la massima penetrazione su alluminio o rame spesso: Una miscela elio/argon o elio puro fornirà l'apporto di calore necessario per una saldatura solida.

- Se il tuo obiettivo principale è il costo più basso possibile per la saldatura dell'acciaio: Può essere utilizzata CO2 al 100%, ma devi essere preparato a gestire un arco più duro e una maggiore pulizia post-saldatura.

In definitiva, l'atmosfera giusta è quella che protegge in modo affidabile la tua saldatura dai contaminanti specifici che la minacciano.

Tabella Riepilogativa:

| Tipo di Gas | Uso Principale | Caratteristiche Chiave |

|---|---|---|

| Argon (Ar) | TIG/MIG su Alluminio, Titanio | Standard industriale, arco stabile, buona copertura, conveniente |

| Elio (He) | Alluminio spesso, Rame | Arco più caldo, penetrazione più profonda, velocità maggiori, costo più elevato |

| Miscela Ar/CO2 (es. 75/25) | MIG su Acciaio al Carbonio | Prestazioni bilanciate, arco stabile, spruzzi minimi, versatile |

| Anidride Carbonica (CO2) | Saldatura Acciaio a Basso Costo | Meno costoso, arco più duro, più spruzzi |

Ottieni Saldature Impeccabili con l'Attrezzatura Giusta

Così come il gas di protezione corretto è fondamentale per l'integrità della saldatura, l'utilizzo di attrezzature da laboratorio affidabili e ad alte prestazioni è essenziale per i tuoi processi di ricerca e controllo qualità.

KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo che soddisfano le esigenze impegnative dei laboratori moderni. Sia che tu stia conducendo analisi dei materiali, testando l'integrità delle saldature o sviluppando nuove leghe, i nostri prodotti sono progettati per offrire precisione e durata.

Lasciaci aiutarti a migliorare le capacità del tuo laboratorio. Contatta i nostri esperti oggi stesso per trovare la soluzione perfetta per le tue esigenze di laboratorio e assicurarti che i tuoi processi siano protetti e precisi come le tue migliori saldature.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come una fornace ad atmosfera facilita il post-trattamento delle fibre di carbonio nichelate? Garantire il massimo legame

- Come possiamo sviluppare un'atmosfera inerte per una reazione chimica? Controlla con precisione l'atmosfera per il tuo laboratorio

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Qual è lo scopo dell'atmosfera inerte? Una guida per proteggere i tuoi materiali e processi