In sostanza, il trattamento termico è un processo di produzione fondamentale utilizzato per ingegnerizzare con precisione le proprietà dei materiali, in particolare dei metalli. Le sue applicazioni sono vaste, estendendosi a settori critici come l'aerospaziale, l'automotive, l'energia, il militare, la sanità e l'elettronica per garantire che i componenti abbiano l'esatta resistenza, durabilità e affidabilità richieste per la loro funzione.

Il trattamento termico non è una singola azione, ma una gamma di tecniche controllate di riscaldamento e raffreddamento. Il suo valore industriale risiede nella sua capacità di trasformare un materiale standard in un componente ad alte prestazioni su misura per un ambiente specifico e impegnativo.

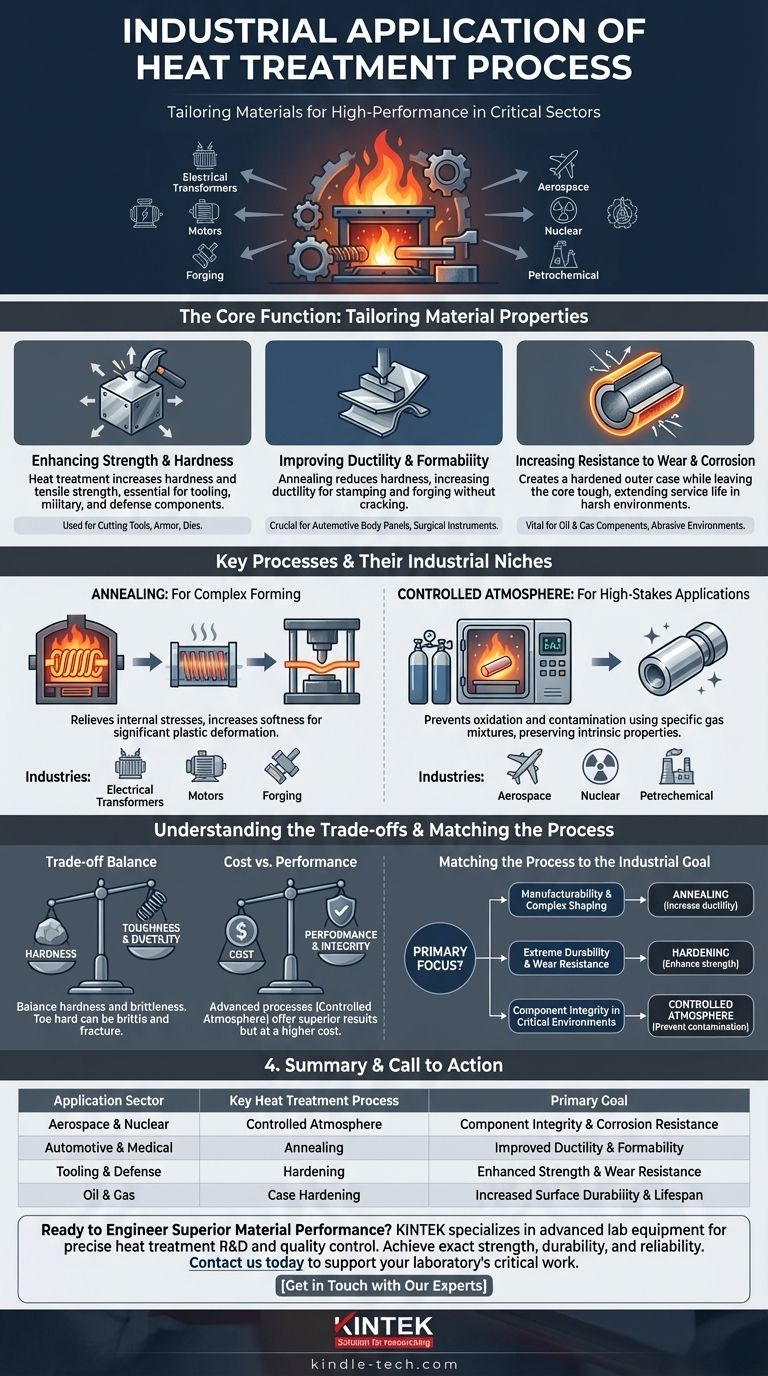

La Funzione Principale: Adattare le Proprietà dei Materiali

L'obiettivo fondamentale di qualsiasi processo di trattamento termico è alterare le proprietà fisiche e talvolta chimiche di un materiale. Ciò consente agli ingegneri di partire da una lega comune e personalizzarla per un compito altamente specifico.

Migliorare la Resistenza e la Durezza

Per molte applicazioni, il metallo grezzo è troppo tenero. Il trattamento termico può aumentare drasticamente la sua durezza e la sua resistenza alla trazione.

Questo è essenziale per l'industria degli utensili, dove gli utensili da taglio e gli stampi devono essere più duri del materiale su cui lavorano. È anche critico per i componenti militari e di difesa che devono resistere a forze estreme.

Migliorare la Duttilità e la Formabilità

Al contrario, alcuni processi di produzione richiedono che il metallo sia morbido e facilmente modellabile. La ricottura è un processo chiave di trattamento termico che riduce la durezza e aumenta la duttilità.

Questo è cruciale in settori come l'automotive e il medicale, dove le lamiere devono essere stampate o forgiate in forme complesse — come pannelli di carrozzeria o strumenti chirurgici — senza rompersi.

Aumentare la Resistenza all'Usura e alla Corrosione

In ambienti difficili, il cedimento dei componenti spesso inizia dalla superficie. Specifici trattamenti termici possono creare un guscio esterno indurito, lasciando il nucleo interno duttile e tenace.

Questo è vitale per industrie come quella del petrolio e del gas, dove i componenti sono esposti a materiali abrasivi e sostanze chimiche corrosive. Estende significativamente la vita utile delle parti critiche.

Processi Chiave e Loro Nicchie Industriali

Diverse industrie si affidano a specifici tipi di trattamento termico per risolvere le loro sfide uniche. La scelta del processo è dettata dalla lega del materiale e dall'applicazione finale del componente.

Ricottura: Per Formature Complesse

La ricottura è il processo di scelta quando una parte metallica deve subire una significativa deformazione plastica.

Le industrie che producono trasformatori e motori elettrici si affidano alla ricottura per modellare fusioni ferrose e altri componenti. Allo stesso modo, l'industria della forgiatura la utilizza per preparare i metalli alla formatura sotto immensa pressione.

Trattamento in Atmosfera Controllata: Per Applicazioni ad Alto Rischio

Per le applicazioni più esigenti, prevenire qualsiasi contaminazione durante il trattamento termico è non negoziabile. I processi in atmosfera controllata avvengono in una camera sigillata con una specifica miscela di gas.

Questo previene l'ossidazione e altre reazioni, preservando le proprietà intrinseche della lega. È un requisito nei settori aerospaziale, nucleare e petrolchimico, dove i componenti devono funzionare in modo impeccabile in condizioni estreme di temperatura, pressione e corrosione.

Comprendere i Compromessi

Il trattamento termico è una scienza che bilancia le proprietà. Migliorare una caratteristica spesso avviene a scapito di un'altra, il che è una considerazione critica per qualsiasi applicazione.

L'Equilibrio tra Durezza e Fragilità

Esiste un compromesso fondamentale tra durezza e tenacità. Man mano che un metallo diventa più duro, spesso diventa più fragile e suscettibile alla frattura sotto un forte impatto.

Gli ingegneri devono selezionare un processo di trattamento termico che raggiunga la durezza necessaria per la resistenza all'usura senza rendere il componente troppo fragile per il suo ambiente operativo.

Costo vs. Prestazioni

Processi avanzati come il trattamento in atmosfera controllata forniscono risultati superiori ma comportano un costo significativamente più elevato a causa delle attrezzature e dei materiali specializzati richiesti.

Per i componenti non critici, un trattamento termico più semplice e meno costoso all'aria aperta può essere sufficiente. La scelta è sempre un atto di bilanciamento economico e ingegneristico.

Rischio di Distorsione o Crepe

I cicli rapidi di riscaldamento e raffreddamento inerenti al trattamento termico possono introdurre sollecitazioni interne. Se non gestito correttamente, questo può causare la distorsione, la deformazione o persino la rottura di una parte, rendendola inutilizzabile.

Questo rischio sottolinea la necessità di una profonda esperienza nella scienza dei materiali e di un preciso controllo del processo, motivo per cui il trattamento termico è un campo industriale altamente specializzato.

Abbinare il Processo all'Obiettivo Industriale

La selezione di un processo di trattamento termico è interamente guidata dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è la producibilità e la formatura complessa: La ricottura è la scelta corretta per aumentare la duttilità e prevenire le crepe durante le operazioni di formatura.

- Se il tuo obiettivo principale è l'estrema durabilità e resistenza all'usura: I processi di tempra sono essenziali per creare utensili, ingranaggi e cuscinetti che possano resistere a intenso attrito e stress.

- Se il tuo obiettivo principale è l'integrità dei componenti in ambienti critici e ad alto stress: I trattamenti in atmosfera controllata sono necessari per garantire che le leghe nelle parti aerospaziali o nucleari mantengano le loro proprietà progettate senza contaminazione.

In definitiva, il trattamento termico è il passo invisibile ma essenziale che eleva i materiali standard per soddisfare le straordinarie esigenze dell'industria moderna.

Tabella riassuntiva:

| Settore di Applicazione | Processo Chiave di Trattamento Termico | Obiettivo Primario |

|---|---|---|

| Aerospaziale & Nucleare | Atmosfera Controllata | Integrità del Componente & Resistenza alla Corrosione |

| Automotive & Medicale | Ricottura | Duttilità & Formabilità Migliorate |

| Utensileria & Difesa | Tempra | Resistenza & Resistenza all'Usura Migliorate |

| Petrolio & Gas | Cementazione | Durabilità Superficiale & Durata Aumentate |

Pronto a Progettare Prestazioni Superiori dei Materiali?

I tuoi componenti affrontano ambienti esigenti che richiedono proprietà dei materiali precise. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per la ricerca e sviluppo e il controllo qualità precisi del trattamento termico. Sia che tu stia sviluppando materiali per l'aerospaziale, l'automotive o dispositivi medici, le nostre soluzioni ti aiutano a raggiungere l'esatta resistenza, durabilità e affidabilità che le tue applicazioni richiedono.

Contattaci oggi stesso per discutere come possiamo supportare il lavoro critico del tuo laboratorio nella scienza dei materiali e garantire che i tuoi processi di trattamento termico forniscano risultati ottimali.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Qual è la temperatura più alta di un forno? Da 1100°C a 2000°C+

- Quale materiale viene utilizzato in un forno a muffola? La chiave per prestazioni e purezza ad alta temperatura

- Qual è il meccanismo di riscaldamento di un forno a muffola? Sblocca un riscaldamento preciso e privo di contaminazioni

- Quali sono le precauzioni di sicurezza per un forno a muffola? Una guida per prevenire ustioni, incendi e pericoli elettrici

- Quali precauzioni prendere durante l'uso di una muffola? Linee guida essenziali per la sicurezza e l'operatività