Nella deposizione di film sottili, il vuoto non è solo uno spazio vuoto; è il componente attivo più critico del processo. Un vuoto di alta qualità è essenziale per controllare la purezza del film depositato, garantire che le particelle viaggino indisturbate dalla sorgente al substrato e consentire che l'intero processo fisico avvenga in modo affidabile. Senza di esso, sarebbe impossibile creare film sottili funzionali e ad alte prestazioni.

Lo scopo fondamentale di un vuoto nella deposizione di film sottili è rimuovere tutti gli altri atomi e molecole dalla camera. Ciò crea un ambiente incontaminato e prevedibile, assicurando che il film finale sia composto puramente dal materiale previsto e abbia l'integrità strutturale richiesta.

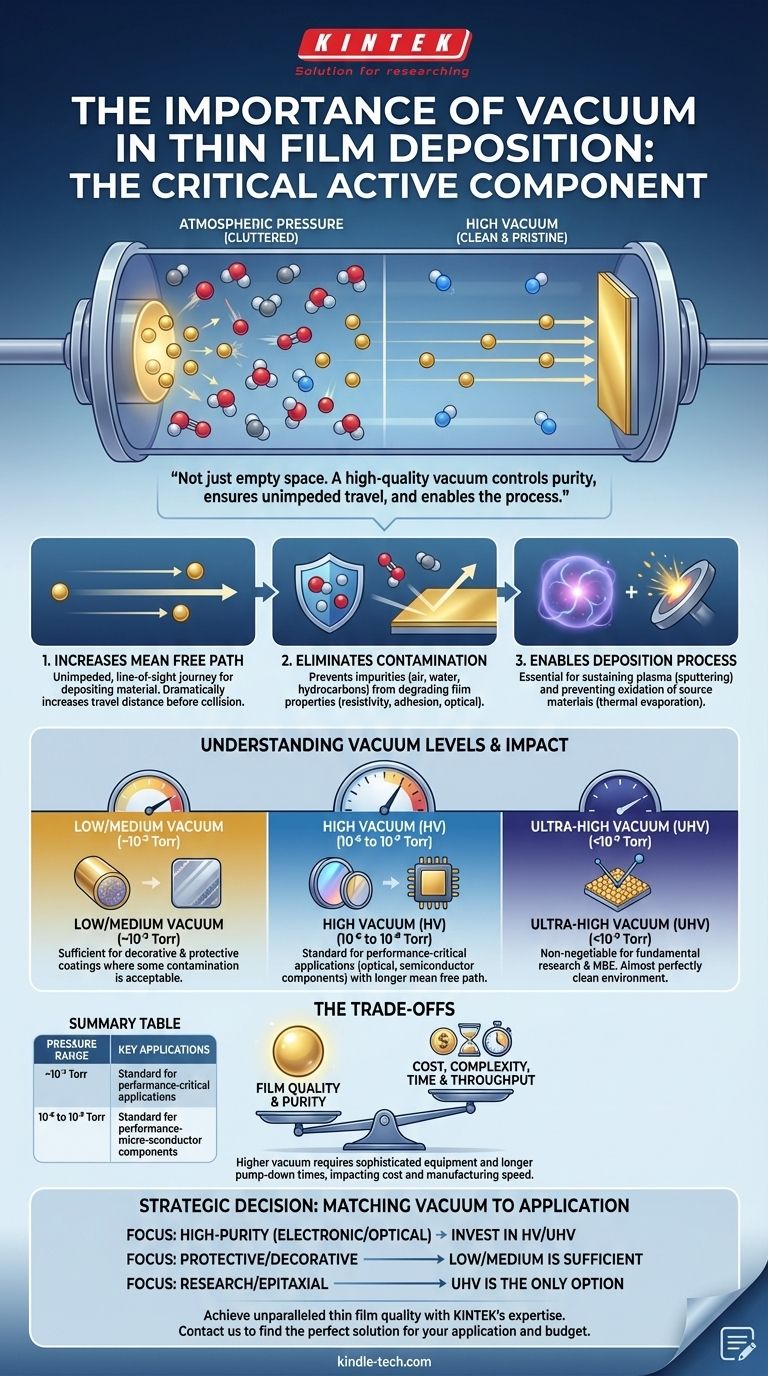

I Ruoli Fondamentali del Vuoto nella Deposizione

Per capire perché il vuoto è così cruciale, dobbiamo esaminare come risolve tre distinte sfide fisiche intrinseche alla costruzione di un film strato atomico per strato atomico.

Aumentare il Cammino Libero Medio

Il cammino libero medio è la distanza media che una particella può percorrere prima di collidere con un'altra particella. Nell'aria che ci circonda, questa distanza è incredibilmente breve: nanometri.

Affinché la deposizione funzioni, gli atomi del materiale sorgente devono viaggiare in linea retta dalla sorgente al substrato. Creando un vuoto, rimuoviamo la maggior parte delle molecole d'aria e di acqua, aumentando drasticamente il cammino libero medio. Ciò assicura un viaggio indisturbato e a linea di vista per il materiale che si sta depositando.

Eliminare la Contaminazione e le Reazioni Indesiderate

Una camera di deposizione a pressione atmosferica è piena di azoto, ossigeno, vapore acqueo e idrocarburi. Se queste particelle sono presenti durante la deposizione, verranno incorporate nel film in crescita come impurità.

Questa contaminazione degrada le proprietà del film in diversi modi. Può alterare la resistività elettrica, modificare le caratteristiche di assorbimento ottico e creare stress che porta a una scarsa adesione e al fallimento del film. La pre-pulizia dei substrati e il raggiungimento di un vuoto spinto rimuovono questi contaminanti, garantendo la purezza e le prestazioni del film.

Rendere Possibile il Processo di Deposizione Stesso

Molte tecniche di deposizione semplicemente non possono funzionare senza un vuoto. In processi come lo sputtering, è necessario un ambiente a bassa pressione per innescare e sostenere un plasma stabile.

Nell'evaporazione termica, il vuoto impedisce al filamento caldo e al materiale sorgente di ossidarsi e bruciare istantaneamente al riscaldamento. Il vuoto fornisce l'ambiente inerte necessario affinché questi processi fisici avvengano come previsto.

Comprendere i Livelli di Vuoto e il Loro Impatto

Non tutti i vuoti sono uguali. Il livello di vuoto richiesto — misurato da quanto è bassa la pressione — dipende interamente dalla sensibilità del film finale.

Vuoto Basso o Medio (~10⁻³ Torr)

Questo livello di vuoto rimuove la maggior parte dell'aria ma lascia un gas residuo significativo. È spesso sufficiente per processi in cui una certa contaminazione è accettabile, come l'applicazione di semplici rivestimenti metallici decorativi o protettivi.

Alto Vuoto (HV) (da 10⁻⁶ a 10⁻⁹ Torr)

L'alto vuoto è lo standard per la maggior parte delle applicazioni critiche per le prestazioni. Fornisce un cammino libero medio molto più lungo e livelli di contaminazione significativamente inferiori, rendendolo essenziale per creare filtri ottici di alta qualità, interconnessioni a semiconduttore e altri componenti elettronici precisi.

Vuoto Ultra-Alto (UHV) (<10⁻⁹ Torr)

L'UHV crea un ambiente quasi perfettamente pulito, dove il cammino libero medio può essere misurato in chilometri. Questo è un requisito non negoziabile per la ricerca fondamentale sulla scienza delle superfici, l'epitassia a fascio molecolare (MBE) e la produzione di dispositivi in cui anche una singola impurità atomica può causare un guasto.

Comprendere i Compromessi

Sebbene un vuoto migliore porti a un film migliore, perseguirlo comporta conseguenze pratiche che devono essere bilanciate rispetto agli obiettivi del progetto.

Costo e Complessità

Raggiungere livelli di vuoto più elevati richiede attrezzature più sofisticate e costose. Un sistema in grado di raggiungere l'UHV necessita di pompe a più stadi (come pompe turbomolecolari e criogeniche), materiali per la camera superiori e manometri di monitoraggio complessi, tutti elementi che aumentano drasticamente i costi.

Tempo e Produttività

Più bassa è la pressione target, più tempo è necessario per pompare la camera. Raggiungere l'UHV può richiedere ore o addirittura giorni, spesso necessitando di una procedura di "cottura" ad alta temperatura per forzare le molecole d'acqua intrappolate a staccarsi dalle pareti della camera. Ciò riduce significativamente la produttività di produzione.

Vincoli di Processo

La necessità di un vuoto spinto pone limiti sui materiali che è possibile utilizzare. Substrati e fissaggi devono essere realizzati con materiali a basso degassamento (come l'acciaio inossidabile anziché la plastica) per evitare di introdurre contaminanti nell'ambiente a vuoto.

Abbinare il Vuoto alla Tua Applicazione

Il livello di vuoto corretto è una decisione strategica che bilancia la necessità di qualità del film rispetto ai vincoli pratici come tempo e budget.

- Se la tua attenzione principale è sui film elettronici o ottici di elevata purezza: Devi investire in un sistema ad Alto Vuoto (HV) o Vuoto Ultra-Alto (UHV) per prevenire la contaminazione che degrada le prestazioni.

- Se la tua attenzione principale è sui rivestimenti protettivi o decorativi: Un vuoto basso o medio è probabilmente sufficiente e molto più conveniente, poiché le impurità minori sono meno critiche per la funzione meccanica del film.

- Se la tua attenzione principale è sulla ricerca fondamentale o sulla crescita epitassiale: Un ambiente a Vuoto Ultra-Alto (UHV) è l'unica opzione per ottenere il controllo a livello atomico e le superfici incontaminate richieste.

In definitiva, controllare il vuoto è sinonimo di controllare la qualità, la purezza e le prestazioni del tuo film sottile finale.

Tabella Riassuntiva:

| Livello di Vuoto | Intervallo di Pressione | Applicazioni Chiave |

|---|---|---|

| Vuoto Basso/Medio | ~10⁻³ Torr | Rivestimenti decorativi e protettivi |

| Alto Vuoto (HV) | da 10⁻⁶ a 10⁻⁹ Torr | Filtri ottici, componenti a semiconduttore |

| Vuoto Ultra-Alto (UHV) | <10⁻⁹ Torr | Scienza delle superfici, epitassia a fascio molecolare (MBE) |

Ottieni una qualità di film sottili senza pari con l'esperienza di KINTEK.

La scelta del sistema di vuoto corretto è fondamentale per il successo del tuo progetto. Sia che tu stia sviluppando film elettronici di elevata purezza, rivestimenti protettivi durevoli o conducendo ricerche fondamentali, l'ambiente a vuoto determina le proprietà e le prestazioni del tuo film.

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di vuoto su misura per la deposizione di film sottili. I nostri esperti possono aiutarti a navigare i compromessi tra livello di vuoto, costo e produttività per trovare la soluzione perfetta per la tua specifica applicazione e budget.

Contattaci oggi stesso per discutere le tue esigenze di deposizione di film sottili e assicurarti che il tuo processo sia costruito su una base di qualità e affidabilità. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione di rivestimento a bassa temperatura per materiali sensibili

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili