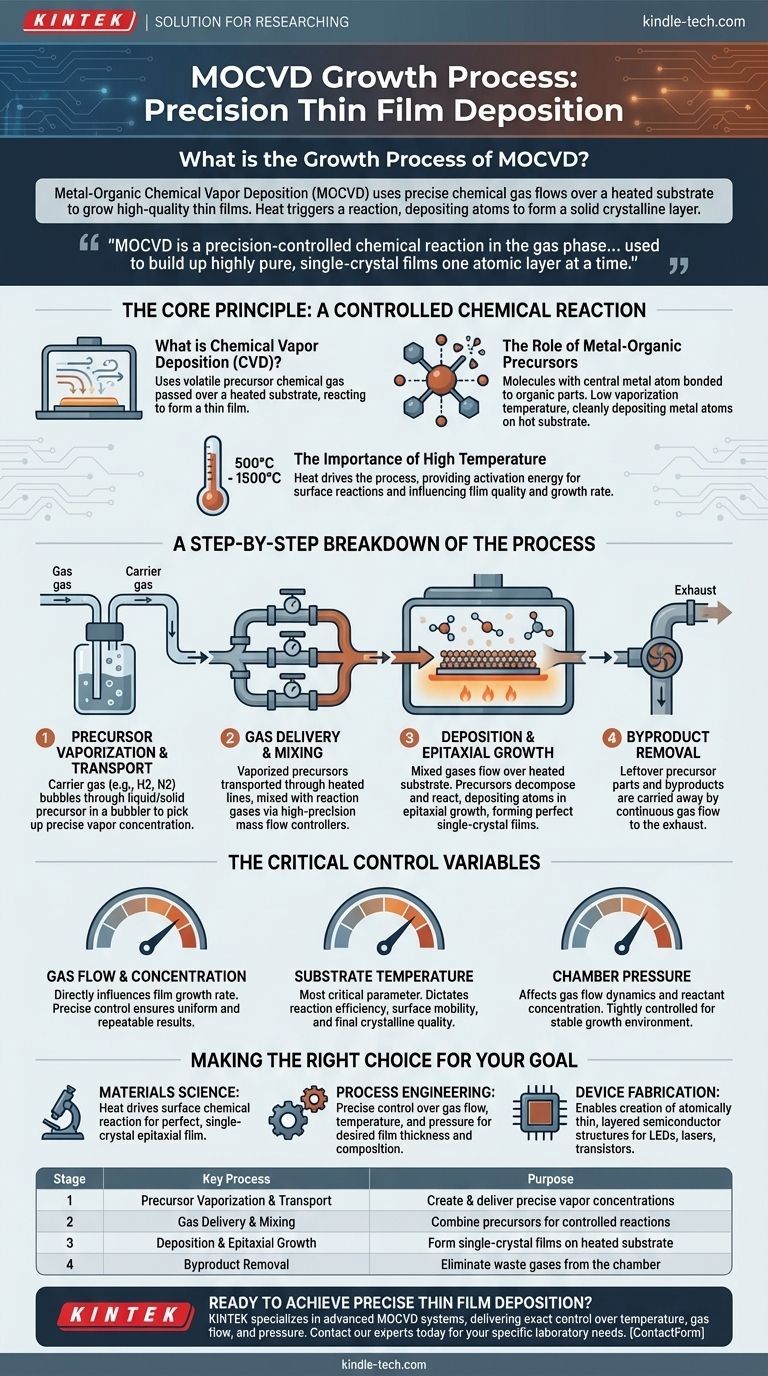

In sostanza, il processo di deposizione chimica da fase vapore metallo-organica (MOCVD) fa crescere film sottili di alta qualità facendo fluire gas chimici specifici su una superficie riscaldata, nota come substrato. Il calore innesca una reazione chimica, facendo sì che gli atomi del gas si depositino sulla superficie e formino un nuovo strato cristallino solido. Questo processo è suddiviso in quattro fasi chiave: vaporizzazione e trasporto del precursore, erogazione e miscelazione dei gas, deposizione chimica sul substrato e rimozione dei sottoprodotti.

La MOCVD è fondamentalmente una reazione chimica controllata con precisione in fase gassosa. Utilizza il calore per "rompere" le molecole precursore metallo-organiche su un substrato, consentendo agli ingegneri di costruire film monocristallini altamente puri strato atomico per strato atomico, che costituisce la base per la produzione di molti dispositivi elettronici e optoelettronici moderni.

Il Principio Fondamentale: Una Reazione Chimica Controllata

Cos'è la Deposizione Chimica da Fase Vapore?

La MOCVD è un tipo specifico di processo industriale più ampio chiamato Deposizione Chimica da Fase Vapore (CVD). L'idea fondamentale alla base di qualsiasi processo CVD è utilizzare un precursore chimico volatile, o gassoso, che contiene gli atomi che si desidera depositare.

Questo gas viene fatto passare sopra un substrato riscaldato e l'energia termica provoca la decomposizione o la reazione del precursore, lasciando un film sottile del materiale desiderato sulla superficie.

Il Ruolo dei Precursori Metallo-Organici

La "MO" in MOCVD sta per metallo-organico. Si tratta di molecole appositamente progettate che contengono un atomo metallico centrale (come gallio, alluminio o indio) legato a molecole organiche.

Il vantaggio chiave di questi precursori è che possono essere trasformati in vapore a temperature relativamente basse. Quando raggiungono il substrato caldo, i legami si rompono, depositando in modo pulito l'atomo metallico mentre le parti organiche vengono allontanate come sottoprodotti gassosi.

L'Importanza dell'Alta Temperatura

Il calore è il motore del processo MOCVD. Il substrato viene tipicamente riscaldato a temperature comprese tra 500 e 1500 gradi Celsius.

Questo calore intenso fornisce l'energia di attivazione necessaria affinché le reazioni chimiche avvengano direttamente sulla superficie del substrato. La temperatura specifica è una variabile critica che influenza la qualità del film, la struttura cristallina e la velocità di crescita.

Una Scomposizione Passo Passo del Processo

Fase 1: Vaporizzazione e Trasporto del Precursore

Il processo inizia con le fonti metallo-organiche, che sono spesso liquidi o solidi. Per trasportarle, un gas di trasporto (come idrogeno o azoto) viene fatto gorgogliare attraverso il precursore liquido in un dispositivo chiamato bollitore (bubbler).

Questo raccoglie una concentrazione precisa e riproducibile del vapore precursore, che viene quindi trasportato dal bollitore alla camera di reazione. Il controllo di questa concentrazione è il primo passo per controllare il film finale.

Fase 2: Erogazione e Miscelazione dei Gas

I precursori metallo-organici vaporizzati vengono trasportati attraverso linee a temperatura controllata. Prima di entrare nella camera principale, vengono miscelati con altri gas di reazione necessari.

Tutti questi gas sono controllati da controller di flusso di massa ad alta precisione per garantire che la miscela chimica esatta richiesta per il materiale specifico in crescita entri nel reattore.

Fase 3: Deposizione e Crescita Epitassiale

I gas miscelati con precisione fluiscono sopra il substrato riscaldato all'interno della camera di reazione. L'alta temperatura provoca la decomposizione e la reazione dei precursori sulla superficie, depositando un sottile strato di atomi.

Questo processo di solito comporta una crescita epitassiale, il che significa che gli atomi depositati si allineano con la struttura cristallina sottostante del substrato. Ciò crea un film monocristallino perfetto, essenziale per dispositivi ad alte prestazioni.

Fase 4: Rimozione dei Sottoprodotti

Man mano che gli atomi desiderati si depositano sulla superficie, si formano le parti rimanenti delle molecole precursore (leganti) e altri sottoprodotti di reazione.

Questi prodotti di scarto, insieme a qualsiasi gas precursore non reagito, vengono semplicemente trasportati via dal flusso di gas continuo ed espulsi dal sistema di scarico della camera.

Le Variabili di Controllo Critiche

Flusso e Concentrazione dei Gas

La velocità con cui i gas precursori vengono erogati nella camera influenza direttamente la velocità di crescita del film. È necessario un controllo preciso e stabile del flusso di gas per ottenere risultati uniformi e ripetibili.

Temperatura del Substrato

La temperatura è forse il parametro più critico. Essa determina l'efficienza della reazione, la mobilità superficiale degli atomi e la qualità cristallina finale del film. Una temperatura troppo bassa si traduce in un film di scarsa qualità, mentre una temperatura troppo alta può causare reazioni secondarie indesiderate.

Pressione della Camera

La pressione all'interno della camera di reazione influisce sulla dinamica del flusso dei gas e sulla concentrazione dei reagenti sulla superficie del substrato. È un'altra variabile chiave che deve essere strettamente controllata per garantire un ambiente di crescita stabile e prevedibile.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il processo MOCVD significa vedere come chimica e ingegneria lavorano insieme per creare materiali avanzati.

- Se il tuo obiettivo principale è la scienza dei materiali: Il punto chiave è come l'energia termica guida una reazione chimica superficiale per creare un film epitassiale monocristallino perfetto.

- Se il tuo obiettivo principale è l'ingegneria di processo: Il punto chiave è che la MOCVD è un sistema che richiede un controllo preciso e ripetibile del flusso di gas, della temperatura e della pressione per ottenere lo spessore e la composizione del film desiderati.

- Se il tuo obiettivo principale è la fabbricazione di dispositivi: Il punto chiave è che questo processo consente la creazione di strutture semiconduttrici a strati, atomiche, che costituiscono la base di LED, laser e transistor di potenza.

In definitiva, la MOCVD è una tecnica potente per costruire materiali a partire dall'atomo, abilitando la tecnologia che definisce il nostro mondo moderno.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1 | Vaporizzazione e Trasporto del Precursore | Creare e fornire concentrazioni di vapore precise |

| 2 | Erogazione e Miscelazione dei Gas | Combinare i precursori per reazioni controllate |

| 3 | Deposizione e Crescita Epitassiale | Formare film monocristallini su substrato riscaldato |

| 4 | Rimozione dei Sottoprodotti | Eliminare i gas di scarto dalla camera |

Pronto a ottenere una deposizione di film sottili precisa nel tuo laboratorio? KINTEK è specializzata in sistemi MOCVD avanzati e apparecchiature da laboratorio, fornendo il controllo esatto su temperatura, flusso di gas e pressione richiesto dalla tua ricerca o produzione di semiconduttori. Le nostre soluzioni ti consentono di coltivare strati epitassiali di alta qualità per dispositivi optoelettronici di prossima generazione. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è la differenza tra MPCVD e HFCVD? Scegli il metodo CVD giusto per la tua applicazione

- Qual è la funzione di un sistema PECVD a microonde per nano-spine di diamante? Sintesi di nanostrutture di precisione in un unico passaggio

- Come funziona la deposizione chimica da vapore al plasma a microonde (MPCVD)? La tua guida alla crescita di film di diamante ad alta purezza

- Quali sono i principali vantaggi del metodo CVD per la crescita dei diamanti? Ingegneria di gemme e componenti ad alta purezza

- Come viene utilizzato il plasma nei film di rivestimento diamantati? Sblocca il potere dell'MPCVD per rivestimenti superiori