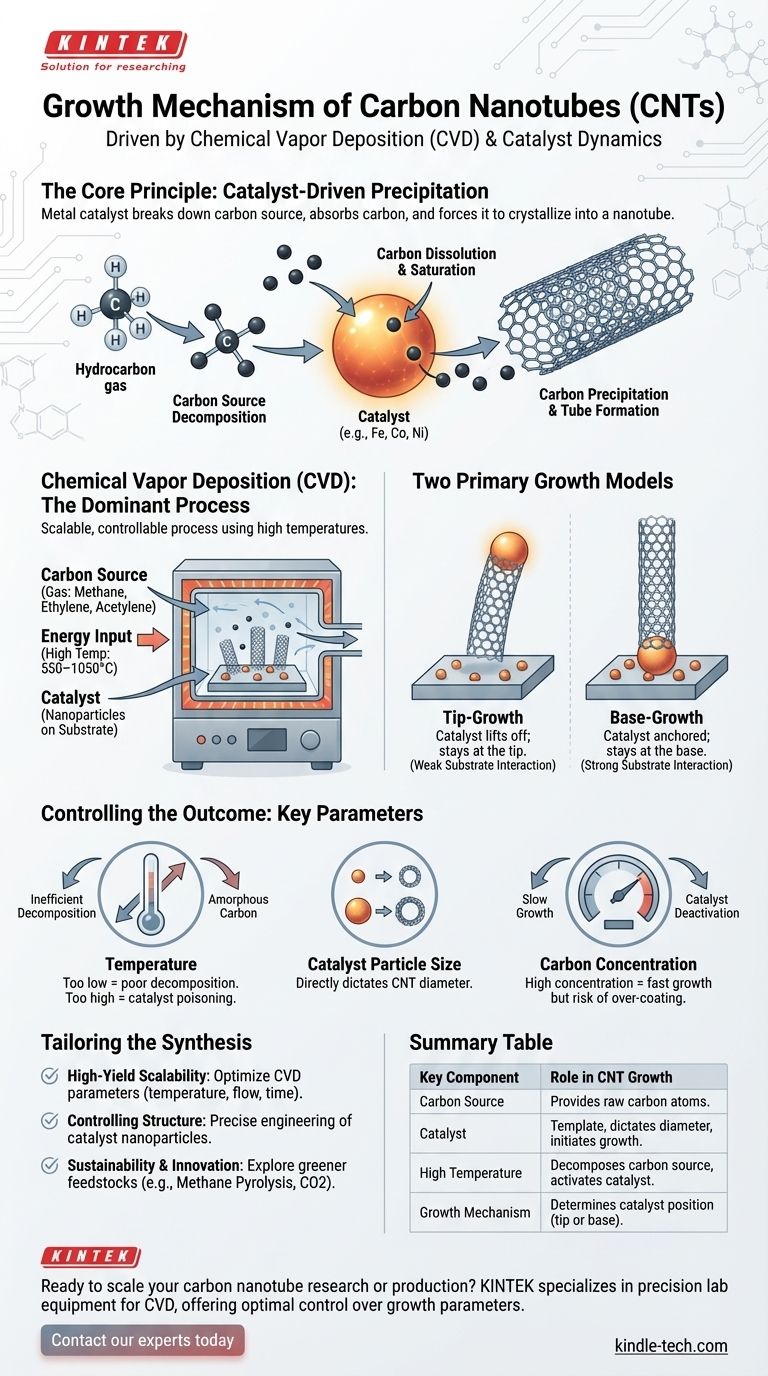

In breve, i nanotubi di carbonio crescono quando un gas contenente carbonio si decompone sulla superficie di una minuscola particella di catalizzatore metallico ad alte temperature. Gli atomi di carbonio si dissolvono nel metallo e, quando questo diventa saturo, precipitano in una struttura cilindrica autoassemblante, formando il nanotubo. Questo processo è prevalentemente ottenuto attraverso un metodo chiamato Deposizione Chimica da Vapore (CVD).

Il principio fondamentale della crescita dei nanotubi è la precipitazione catalizzata. Pensa al catalizzatore metallico come a un modello o seme microscopico; esso scompone una fonte di carbonio, assorbe il carbonio e poi lo costringe a cristallizzare e crescere verso l'esterno come un perfetto tubo esagonale.

Il Ruolo Centrale della Deposizione Chimica da Vapore (CVD)

Mentre esistono metodi più antichi come l'ablazione laser, la Deposizione Chimica da Vapore (CVD) è oggi il processo commerciale dominante per la produzione di nanotubi di carbonio (CNT). La sua popolarità deriva dalla sua scalabilità e dall'alto grado di controllo che offre sul prodotto finale.

I Tre Ingredienti Essenziali

Il processo CVD per la crescita dei CNT si basa fondamentalmente su una combinazione precisa di tre componenti in un forno ad alta temperatura.

- Una Fonte di Carbonio: Si tratta tipicamente di un gas idrocarburico come metano, etilene o acetilene. I legami in questo gas vengono rotti per fornire gli atomi di carbonio grezzi per la costruzione del nanotubo.

- Input Energetico: Sono richieste alte temperature (spesso 550–1050°C). Questa energia serve a scomporre il gas della fonte di carbonio e a mantenere la particella catalitica in uno stato attivo, quasi liquido.

- Un Catalizzatore: Questo è il componente più critico. Nanoparticelle di metalli come ferro, cobalto o nichel vengono depositate su un substrato. Queste particelle agiscono come i siti in cui l'intero processo di crescita viene avviato e sostenuto.

Analisi del Meccanismo di Crescita: Crescita dalla Punta vs. Crescita dalla Base

Una volta che gli ingredienti sono a posto, la crescita avviene in una serie di passaggi prevedibili. Il modo specifico in cui si forma il nanotubo è descritto da due modelli primari: "crescita dalla punta" e "crescita dalla base".

Fase 1: Decomposizione della Fonte di Carbonio

L'alta temperatura provoca la decomposizione, o "cracking", del gas idrocarburico sulla superficie della particella di catalizzatore metallico, rilasciando atomi di carbonio liberi.

Fase 2: Dissoluzione e Saturazione del Carbonio

Questi atomi di carbonio si dissolvono quindi nella particella metallica. Questo processo continua fino a quando la particella catalitica non diventa supersatura di carbonio, proprio come lo zucchero che si dissolve in acqua finché non può più essere assorbito.

Fase 3: Precipitazione del Carbonio e Formazione del Tubo

Una volta supersaturo, il catalizzatore espelle il carbonio. Gli atomi di carbonio precipitano dalla particella e si autoassemblano nella stabile struttura a reticolo esagonale di un foglio di grafene, che poi si chiude in un tubo.

Il Modello di "Crescita dalla Punta"

In questo modello, l'interazione tra la particella catalitica e il substrato di supporto è debole. Man mano che il nanotubo si forma, solleva la particella catalitica dal substrato. Il risultato è un nanotubo con la particella catalitica situata alla sua punta in crescita.

Il Modello di "Crescita dalla Base"

Al contrario, se l'interazione tra il catalizzatore e il substrato è forte, la particella rimane ancorata. Il carbonio precipita dalla parte superiore del catalizzatore e il nanotubo cresce verso l'alto, lasciando il catalizzatore alla sua base.

Comprendere i Compromessi e Controllare il Risultato

Padroneggiare il meccanismo di crescita significa manipolare parametri chiave per controllare il risultato. La produttività e la qualità dei CNT finali sono direttamente legate a quanto bene vengono gestite queste variabili.

L'Influenza della Temperatura

La temperatura è un parametro operativo critico. Se è troppo bassa, la fonte di carbonio non si decomporrà in modo efficiente. Se è troppo alta, si rischia di formare carbonio amorfo indesiderato invece di nanotubi strutturati, il che può avvelenare il catalizzatore.

Il Ruolo della Particella Catalitica

La dimensione della nanoparticella catalitica detta direttamente il diametro del nanotubo di carbonio. Questa è una delle leve di controllo più potenti nella sintesi. Una particella più piccola produce un tubo di diametro più piccolo.

L'Impatto della Concentrazione di Carbonio

La concentrazione del gas della fonte di carbonio deve essere attentamente bilanciata. Un'alta concentrazione può aumentare il tasso di crescita, ma aumenta anche il rischio di disattivazione del catalizzatore a causa di un eccessivo rivestimento di carbonio amorfo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere i fondamenti del meccanismo di crescita consente di adattare il processo di sintesi al proprio obiettivo specifico.

- Se il tuo obiettivo principale è la scalabilità ad alto rendimento: Concentrati sull'ottimizzazione dei parametri di processo della CVD (temperatura, flusso di gas, tempo di residenza) per massimizzare la produttività e l'efficienza.

- Se il tuo obiettivo principale è il controllo della struttura dei nanotubi (ad esempio, diametro o singolo vs. multi-parete): Il tuo sforzo dovrebbe concentrarsi sull'ingegneria precisa delle nanoparticelle catalitiche, poiché agiscono come stampo per la crescita.

- Se il tuo obiettivo principale è la sostenibilità e l'innovazione: Esplora metodi emergenti come la pirolisi del metano o l'uso di CO2 catturata come materia prima, che rappresentano il futuro di una produzione di CNT più ecologica.

In definitiva, il controllo della crescita dei nanotubi di carbonio si ottiene comprendendo e manipolando la delicata interazione tra il catalizzatore, la fonte di carbonio e l'energia fornita.

Tabella Riassuntiva:

| Componente Chiave | Ruolo nella Crescita dei CNT |

|---|---|

| Fonte di Carbonio (es. Metano) | Fornisce atomi di carbonio grezzi per la struttura del nanotubo. |

| Catalizzatore (es. Nanoparticelle di Fe, Co, Ni) | Agisce da stampo; determina il diametro del nanotubo e avvia la crescita. |

| Alta Temperatura (550–1050°C) | Decompone la fonte di carbonio e mantiene attivo il catalizzatore. |

| Meccanismo di Crescita (Punta vs. Base) | Determina la posizione del catalizzatore (punta o base) in base all'interazione con il substrato. |

Pronto a scalare la tua ricerca o produzione di nanotubi di carbonio? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per la sintesi di materiali avanzati, inclusi sistemi di Deposizione Chimica da Vapore (CVD). La nostra esperienza ti garantisce un controllo ottimale sui parametri di crescita dei CNT, dall'ingegneria del catalizzatore alla gestione della temperatura. Lasciaci aiutarti a migliorare la resa, la struttura e l'efficienza. Contatta i nostri esperti oggi stesso per discutere le tue esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il metodo di deposizione chimica da vapore (CVD) per la crescita dei diamanti? Scopri la sintesi di carbonio di precisione

- Come si applica il rivestimento di carbonio simile al diamante? Scegli il metodo giusto per le tue esigenze ingegneristiche

- Per cosa viene utilizzata la deposizione chimica da fase vapore? Film sottili ad alta purezza e materiali avanzati

- Qual è la pressione nel processo CVD? Padroneggiare il controllo per una qualità del film superiore

- Cosa sono i prodotti di deposizione? Padroneggiare i metodi PVD e CVD per film sottili superiori

- Cos'è il metodo di deposizione chimica da fase vapore metallorganica? La chiave per film semiconduttori ad alta purezza

- Qual è la forma completa di "CVD coated"? Svela i segreti dell'ingegneria avanzata dei materiali

- Come funziona il processo di deposizione chimica da vapore a filamento caldo (HFCVD)? Padronanza della sintesi di diamanti di alta qualità