L'acronimo CVD sta per Chemical Vapor Deposition (Deposizione Chimica da Vapore). Nel contesto del grafene, si riferisce a un metodo di sintesi dominante per creare fogli del materiale di alta qualità e di grandi dimensioni. Il processo prevede la crescita di un singolo strato atomico di atomi di carbonio su un substrato catalizzatore, tipicamente da un gas contenente carbonio come il metano.

La CVD è la tecnologia fondamentale che rende fattibile la produzione su larga scala di grafene di elevata purezza. Colma il divario tra le scoperte su scala di laboratorio e le applicazioni industriali reali consentendo la crescita di film di grafene continui e uniformi.

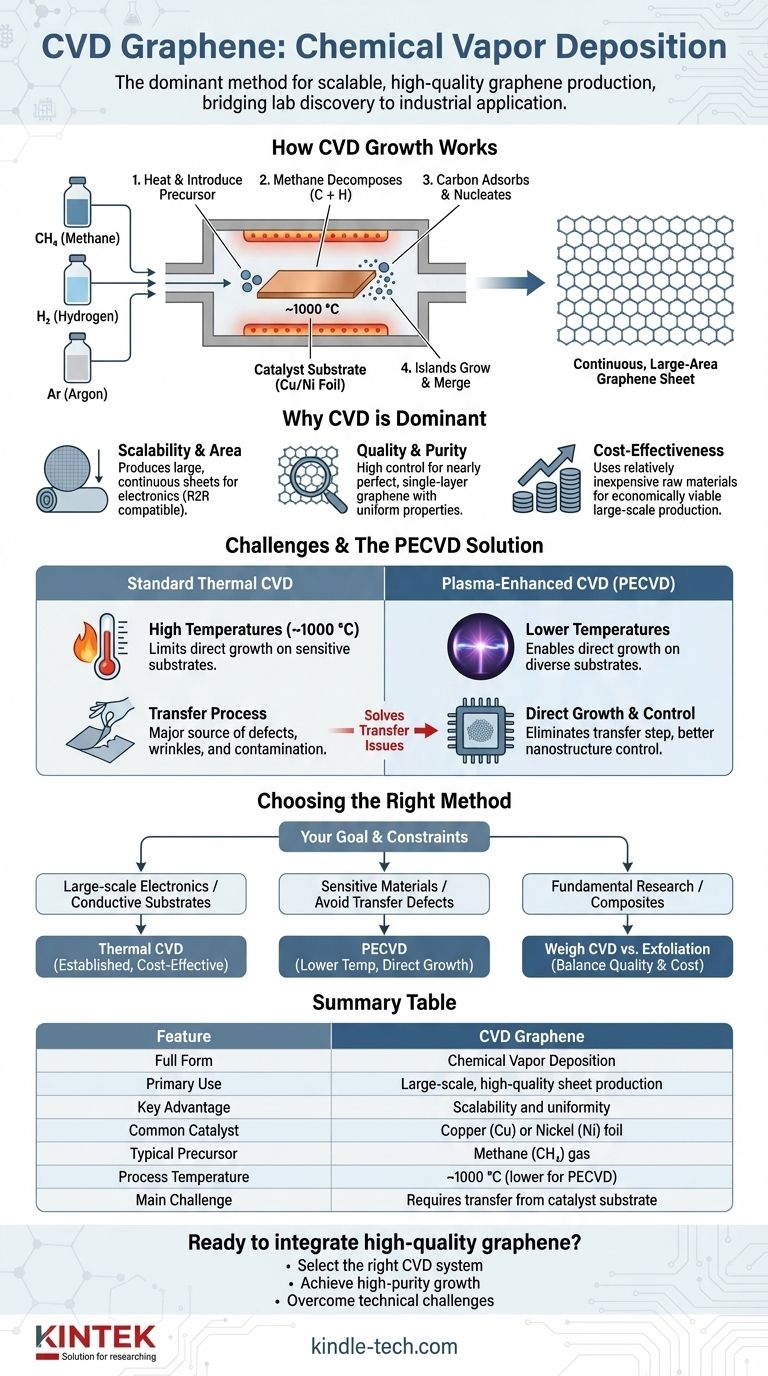

Come Funziona la Crescita del Grafene CVD

Per capire perché la CVD è così significativa, è necessario prima comprendere la meccanica del processo. È una tecnica precisa e multi-stadio eseguita all'interno di una camera a vuoto controllata.

Gli Ingredienti Fondamentali

La sintesi richiede alcuni componenti chiave per avere successo:

- Un Substrato Catalizzatore: Questa è la superficie su cui crescerà il grafene. I fogli di rame (Cu) o nichel (Ni) sono i catalizzatori più comuni.

- Un Precursore di Carbonio: Questa è la fonte degli atomi di carbonio. Il metano (CH₄) è un precursore gassoso ampiamente utilizzato, sebbene possano essere utilizzate anche fonti di carbonio solide e liquide.

- Un Ambiente Controllato: Il processo richiede temperature molto elevate, quindi viene condotto in un forno con gas di trasporto specifici, come idrogeno (H₂) e argon (Ar), per gestire l'atmosfera.

Il Processo ad Alta Temperatura

La crescita dello strato di grafene segue una chiara sequenza di eventi:

- Un foglio di rame viene riscaldato a una temperatura elevata, tipicamente intorno a 1000 °C.

- Il gas metano viene introdotto nella camera. A questo calore estremo, le molecole di metano si decompongono, separandosi e rilasciando i loro atomi di carbonio.

- Questi atomi di carbonio liberi si adsorbono (depositano) sulla superficie calda del catalizzatore di rame.

- Gli atomi si diffondono sulla superficie e iniziano a nucleare, formando piccole isole cristalline distinte di grafene.

- Man mano che il processo continua, queste isole crescono e alla fine si fondono insieme, formando un foglio continuo di grafene spesso un singolo atomo che copre l'intera superficie del catalizzatore.

Perché la CVD è il Metodo Dominante

La CVD non è l'unico modo per produrre grafene, ma è diventato l'approccio più promettente per le applicazioni commerciali ed elettroniche per diverse ragioni chiave.

Scalabilità e Area

A differenza dei metodi che producono piccoli fiocchi, la CVD può generare grandi fogli continui di grafene. Ciò è essenziale per le applicazioni nell'elettronica, dove è richiesta una copertura uniforme su un wafer o uno schermo. È l'unico metodo che mostra promesse per un processo di produzione continuo, roll-to-roll (R2R).

Qualità e Purezza

Il processo CVD offre un alto grado di controllo, consentendo la crescita di grafene a singolo strato quasi perfetto. L'ambiente controllato e il meccanismo di crescita guidato dal catalizzatore si traducono in un prodotto finale con elevata purezza e integrità strutturale, il che è fondamentale per le sue proprietà elettroniche uniche.

Convenienza Economica

Sebbene le attrezzature possano essere costose, le materie prime (come metano e rame) sono relativamente economiche. Ciò rende la CVD un percorso economicamente più valido per la produzione di grafene su larga scala rispetto ad altre strategie di sintesi più complesse.

Comprendere i Compromessi e le Variazioni

Nonostante i suoi vantaggi, il processo CVD standard presenta sfide intrinseche che hanno stimolato lo sviluppo di approcci alternativi.

La Sfida delle Alte Temperature

La necessità di temperature intorno ai 1000 °C significa che il grafene non può essere coltivato direttamente sulla maggior parte dei materiali funzionali, come i wafer di silicio o i polimeri flessibili, che non possono sopportare tale calore. Ciò crea un ostacolo significativo all'integrazione.

Il Problema del Trasferimento

Poiché il grafene viene coltivato su un catalizzatore metallico, deve essere trasferito al suo substrato target finale. Questo delicato processo di sollevamento e spostamento del film spesso un atomo di spessore è una fonte importante di difetti, rughe, strappi e contaminazione, che possono degradare le prestazioni del grafene.

Un'Alternativa Avanzata: PECVD

Per affrontare questi problemi, è stata sviluppata la Plasma-Enhanced Chemical Vapor Deposition (PECVD) (Deposizione Chimica da Vapore Potenziata al Plasma). Utilizzando un plasma per scomporre il gas precursore, la PECVD offre diversi vantaggi:

- Temperature Inferiori: Può operare a temperature molto più basse, consentendo la crescita diretta su una gamma più ampia di substrati.

- Migliore Controllo: Il plasma offre un maggiore controllo sulla nanostruttura del grafene.

- Nessuna Fase di Trasferimento: Coltivando il grafene direttamente su un substrato dielettrico (isolante), la PECVD può eliminare completamente il processo di trasferimento dannoso, preservando la qualità del materiale.

Come Applicare Questo al Tuo Progetto

La scelta del metodo di sintesi del grafene dipende interamente dal tuo obiettivo finale e dai vincoli tecnici.

- Se il tuo obiettivo principale è la produzione su larga scala per l'elettronica: La CVD termica standard è il metodo consolidato ed economicamente vantaggioso per creare grafene monostrato di alta qualità su substrati conduttivi.

- Se il tuo obiettivo principale è integrare il grafene su materiali sensibili o evitare difetti legati al trasferimento: La CVD potenziata al plasma (PECVD) è la scelta superiore grazie alle sue temperature di processo inferiori e alla capacità di crescere su substrati dielettrici.

- Se il tuo obiettivo principale è la ricerca fondamentale o la creazione di compositi: Devi valutare l'alta qualità e la scalabilità della CVD rispetto alla complessità e al costo delle apparecchiature, poiché altri metodi come l'esfoliazione potrebbero essere sufficienti.

In definitiva, comprendere il processo CVD è fondamentale per apprezzare come il grafene passi da meraviglia teorica a materiale industriale trasformativo.

Tabella Riassuntiva:

| Caratteristica | Grafene CVD |

|---|---|

| Significato Completo | Chemical Vapor Deposition |

| Uso Principale | Produzione di fogli su larga scala e di alta qualità |

| Vantaggio Chiave | Scalabilità e uniformità |

| Catalizzatore Comune | Foglio di Rame (Cu) o Nichel (Ni) |

| Precursore Tipico | Gas Metano (CH₄) |

| Temperatura di Processo | ~1000 °C (inferiore per PECVD) |

| Sfida Principale | Richiede il trasferimento dal substrato catalizzatore |

Pronto a integrare grafene di alta qualità nella tua ricerca o sviluppo di prodotti?

La scelta tra CVD termica e CVD potenziata al plasma (PECVD) è fondamentale per il successo del tuo progetto, influenzando la scalabilità, l'integrazione e la qualità finale del materiale. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto necessari per una sintesi precisa del grafene.

Ti aiutiamo a:

- Selezionare il sistema CVD giusto per la tua applicazione specifica (elettronica, sensori, compositi).

- Ottenere una crescita di grafene uniforme e di elevata purezza.

- Superare le sfide tecniche come il trasferimento del substrato e l'ottimizzazione del processo.

Discutiamo i tuoi obiettivi di sintesi del grafene. Contatta oggi i nostri esperti per esplorare la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante