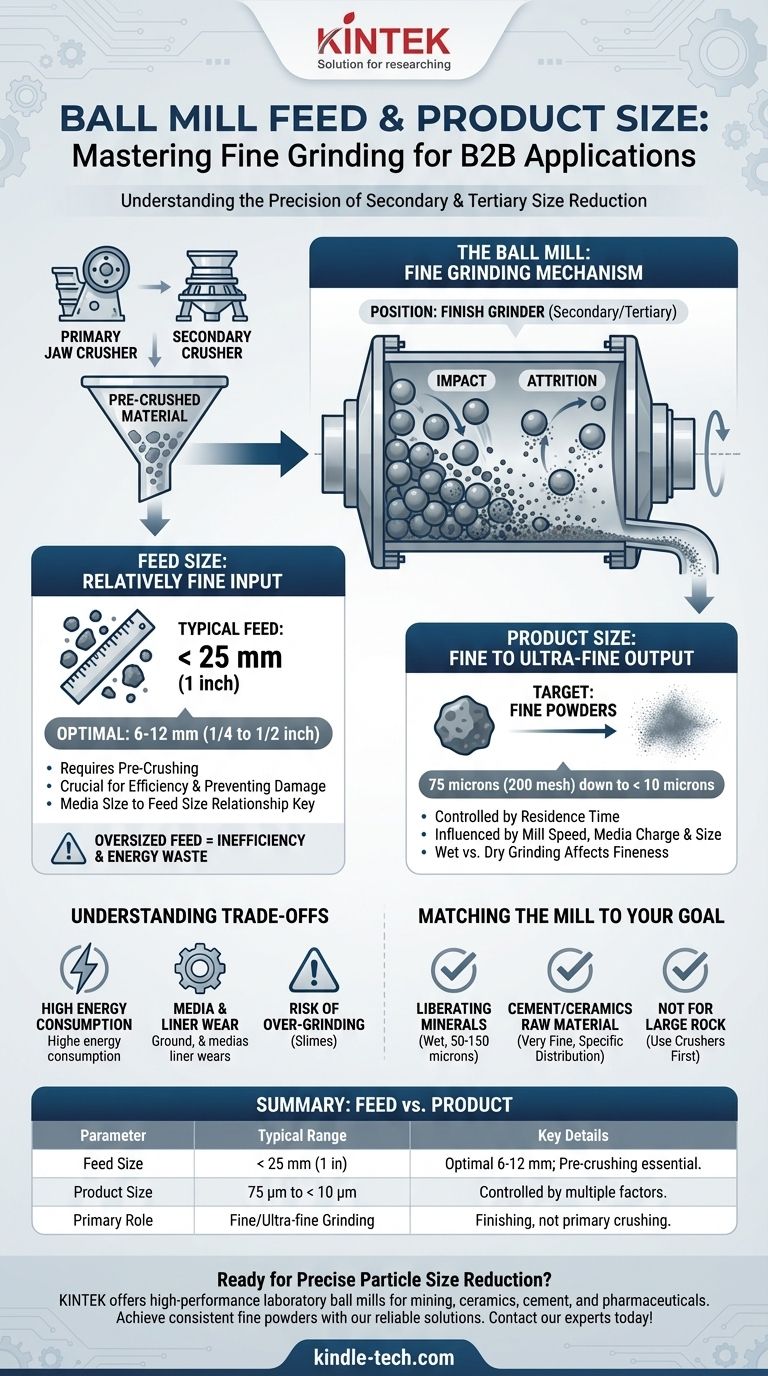

In sintesi, un tipico mulino a sfere è progettato per lavorare alimentazioni relativamente fini, generalmente inferiori a 25 mm (1 pollice) di diametro. Eccelle nel macinare questo materiale fino a una dimensione di prodotto fine o ultrafine, che spesso varia da 75 micron (200 mesh) fino a soli 10 micron o anche meno, a seconda dell'applicazione e del tempo di lavorazione.

La funzione principale di un mulino a sfere non è la frantumazione grossolana, ma la macinazione fine. Le specifiche di granulometria dell'alimentazione e del prodotto riflettono il suo ruolo di macchina di riduzione dimensionale secondaria o terziaria, che prende materiale pre-frantumato e lo trasforma in una polvere fine.

Comprendere il Ruolo di un Mulino a Sfere

Un mulino a sfere è uno strumento specializzato all'interno di un circuito più ampio di lavorazione dei materiali. Comprendere il suo scopo specifico è fondamentale per capirne i limiti dimensionali.

Il Meccanismo di Macinazione: Impatto e Attrito

I mulini a sfere riducono la dimensione delle particelle attraverso due azioni principali. L'impatto si verifica quando le sfere di macinazione vengono sollevate dal mantello rotante e ricadono, colpendo il materiale. L'attrito si verifica quando il materiale viene intrappolato e macinato tra le sfere che ruzzolano. Questa combinazione è molto efficace per produrre particelle molto fini.

Posizione nel Circuito di Comminuzione

I mulini a sfere non sono quasi mai la prima fase di riduzione dimensionale. Sono macinatori di finitura. Il materiale viene prima scomposto da frantoi primari e secondari (come frantoi a mascelle o a cono) prima di essere alimentato in un mulino a sfere per la fase finale di macinazione.

Definizione dei Limiti di Dimensione dell'Alimentazione

La dimensione massima dell'alimentazione per un mulino a sfere non è arbitraria; è dettata dalla fisica del processo di macinazione.

La Relazione Chiave: Alimentazione vs. Dimensione dei Media

I media di macinazione (le sfere d'acciaio o ceramiche) devono essere abbastanza grandi e pesanti da possedere sufficiente energia cinetica per fratturare le particelle di alimentazione all'impatto. Una sfera piccola semplicemente non può rompere un grosso pezzo di roccia.

Come regola generale, il diametro della particella di alimentazione più grande dovrebbe essere una piccola frazione del diametro delle sfere di macinazione più grandi utilizzate nel mulino.

Intervallo Tipico della Dimensione dell'Alimentazione

Per la maggior parte delle applicazioni industriali, la dimensione massima dell'alimentazione per un mulino a sfere è inferiore a 25 mm (1 pollice). Per un'efficienza ottimale e per prevenire danni, una dimensione di alimentazione di circa 6-12 mm (da 1/4 a 1/2 pollice) è spesso preferita.

Perché la Pre-frantumazione è Essenziale

Alimentare materiale fuori misura in un mulino a sfere è inefficiente e controproducente. Il mulino sprecherà una notevole quantità di energia semplicemente per rompere alcuni pezzi grandi, lasciando affamate le altre cariche e riducendo drasticamente la produttività complessiva. Questo è il motivo per cui un frantoio deve preparare prima il materiale.

Ottenere la Dimensione del Prodotto Desiderata

La forza principale di un mulino a sfere è la sua capacità di produrre un output costantemente fine. La dimensione finale delle particelle non è un numero fisso ma una variabile controllata da diversi fattori.

L'Obiettivo: Polveri Fini e Ultrafini

I mulini a sfere producono in modo affidabile polveri nell'intervallo delle particelle fini. Un prodotto tipico potrebbe essere specificato come 80% passante a 75 micron (200 mesh).

Nelle applicazioni che richiedono particelle ancora più piccole, come nelle industrie della ceramica o dei pigmenti, tempi di macinazione prolungati in un mulino a sfere possono raggiungere dimensioni di prodotto ultrafine di 20 micron o inferiori.

Fattori che Controllano la Dimensione Finale delle Particelle

L'operatore può controllare la dimensione finale del prodotto regolando diversi parametri chiave:

- Tempo di Permanenza: Più a lungo il materiale rimane nel mulino, più fine diventa.

- Velocità del Mulino: Influenza l'azione a cascata delle sfere (impatto vs. attrito).

- Carica e Dimensione dei Media: Il volume, la dimensione e la densità delle sfere influenzano l'energia di macinazione.

- Macinazione a Umido vs. a Secco: La macinazione a umido è generalmente più efficiente per produrre particelle ultrafini e aiuta a prevenire che il materiale si attacchi ai media.

Comprendere i Compromessi

Sebbene molto efficaci, i mulini a sfere non sono privi di considerazioni operative. Essere consapevoli di questi compromessi è fondamentale per la progettazione del processo.

Elevato Consumo Energetico

La macinazione fine è un processo ad alta intensità energetica. L'energia necessaria per ridurre la dimensione delle particelle aumenta esponenzialmente man mano che la dimensione target diminuisce. I mulini a sfere sono tra i maggiori consumatori di energia in un impianto di lavorazione dei minerali.

Usura dei Media e dei Rivestimenti

Il ruzzolamento e l'impatto costanti provocano l'usura graduale sia dei media di macinazione sia dei rivestimenti protettivi interni del mulino. Questi sono articoli di consumo che rappresentano un costo operativo continuo significativo.

Il Rischio di Sovra-macinazione

Macinare materiale più finemente del necessario è uno spreco di energia e può creare problemi nei processi a valle. Ad esempio, nella flottazione dei minerali, un eccesso di particelle ultrafini ("fanghi") può ridurre l'efficienza di recupero.

Abbinare il Mulino al Tuo Obiettivo di Macinazione

Per prendere una decisione informata, allinea le capacità del mulino con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è liberare minerali di valore dal minerale: Un mulino a sfere a umido è lo standard industriale per ridurre il minerale alle dimensioni fini (ad esempio, 50-150 micron) richieste per una separazione efficiente.

- Se il tuo obiettivo principale è produrre materie prime per cemento o ceramica: Un mulino a sfere è lo strumento ideale per ottenere la granulometria molto fine e specifica richiesta per questi prodotti.

- Se il tuo obiettivo principale è ridurre roccia di grandi dimensioni (ad esempio, >50 mm): Un mulino a sfere è lo strumento sbagliato; devi prima utilizzare un frantoio primario come un frantoio a mascelle, seguito eventualmente da un frantoio a cono.

In definitiva, un mulino a sfere è uno strumento di precisione per la fase finale di polverizzazione del materiale, non uno spezzarocce a forza bruta.

Tabella Riassuntiva:

| Parametro | Intervallo Tipico | Dettagli Chiave |

|---|---|---|

| Dimensione Alimentazione | < 25 mm (1 pollice) | L'alimentazione ottimale è 6-12 mm; richiede materiale pre-frantumato. |

| Dimensione Prodotto | Da 75 micron a < 10 micron | La finezza è controllata dal tempo di permanenza, dalla dimensione dei media e dalla velocità del mulino. |

| Ruolo Primario | Macinazione Fine/Ultrafine | Macchina secondaria/terziaria per la finitura, non per la frantumazione primaria. |

Pronto a ottenere una riduzione precisa della dimensione delle particelle nel tuo laboratorio o impianto di lavorazione? KINTEK è specializzata in mulini a sfere da laboratorio ad alte prestazioni e attrezzature di macinazione progettate per efficienza e affidabilità. Che tu sia nel settore minerario, della ceramica, del cemento o farmaceutico, le nostre soluzioni ti aiutano a produrre polveri fini e ultrafini costanti. Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di macinazione e trovare il mulino a sfere perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Mulino a Sfere da Laboratorio in Acciaio Inossidabile per Polveri Secche e Liquidi con Rivestimento in Ceramica o Poliuretano

- Mulino a Sfere da Laboratorio con Vaso e Sfere di Macinazione in Lega Metallica

- Mulino a Vaso Orizzontale Singolo da Laboratorio

- Mulino a Vaso Orizzontale da Laboratorio a Quattro Corpi

- Macchina per mulino a sfere planetario ad alta energia per laboratorio

Domande frequenti

- Quali materiali vengono utilizzati nella macinazione a sfere? Scegli il giusto mezzo di macinazione per purezza ed efficienza

- Quale problema tecnico risolve un mulino micronizzatore per gli elettroliti solidi LSTH? Miglioramento della sinterizzazione e della densità

- Quanta potenza utilizza un mulino a martelli? Da 5HP a 600HP, spiegazione dei fattori chiave

- Qual è il significato dell'utilizzo di una macchina automatica per la rettifica e la lucidatura per il carburo di boro? Ottenere finiture a specchio

- Quali sono i vantaggi delle sfere di macinazione in acciaio inossidabile di grande diametro? Ottimizzare la preparazione dei materiali a idrogeno

- Quale mulino è preferito per la macinazione di materiali pesanti? La guida definitiva per la lavorazione di materiali pesanti e viscosi

- Qual è il mezzo di macinazione nei mulini a sfere? Scegli il mezzo giusto per una macinazione e una purezza ottimali

- Perché è necessario l'uso di sfere di macinazione in zirconia? Garantire elevata purezza ed efficienza nella macinazione di ceramiche